Безрельсовый транспорт

Безрельсовый транспорт — ручные, самоходные и прицепные

тележки — широко применяют в сельском хозяйстве. Для успешной работы

самоходных и ручных тележек необходим хороший путь. Покрытие пола или дороги

должно быть достаточно твердым и ровным.

Ручные

и самоходные тележки

Ручные и самоходные тележки в зависимости от назначения

и условий работы очень разнообразны. По устройству ходовой части тележки

разделятся на одно-, двух-, трех- и четырехколесные.

Чтобы облегчить перекатывание тележек, колеса снабжают

резиновым ободом или пневматическими шинами.

Ручные тележки. Допустимые усилия

рабочего, толкающего тележку, принимают: при непрерывной работе — не более 100

Н, при работе с перерывами — 200...300 Н, при трогании с места — до 500 Н;

скорость перемещения тележки до 1 м/с.

В ориентировочных расчетах усилия для перекатывания

тачки можно принимать коэффициент сопротивления: для деревянного пола 0,18,

асфальта 0,11...0,16.

На утомляемость рабочего влияет вертикальное усилие на

рукоятках. Для облегчения работы необходимо, чтобы центр тяжести груженой

двухколесной тачки был расположен не дальше 0,2 м от оси колеса в сторону

рукояток.

Трех- и четырехколесные тележки меньше утомляют

рабочего;

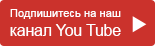

Тележка TT-I25 (рис. 105,а) предназначена для транспортирования

тарно-штучных грузов. Опирается она на четыре колеса с массивными резиновыми

шинами, из которых два задних самоустанавливающиеся. Грузоподъемность 150 и

250 кг.

Тележку-стол с гидроподъемом (рис. 105,б) применяют при

транспортных и ремонтных работах.

На животноводческих фермах с твердым покрытием полов

используют универсальные тележки (рис. 105, в), состоящие из сменных кузовов

для сена, соломы, силоса, корнеплодов и жидких кормов, платформы на четырех

колесах с резиновыми ободьями, расположенных по схеме ромба. Переднее и заднее

колеса по сравнению со средними подняты на 20 мм.

Грузоподъемность 300 кг, усилие перекатывания 180 Н,

вместимость кузова 0,35 м3.

Для облегчения перевозок грузов, в частности бидонов с

молоком (рис. 105,г), по лестнице и

через препятствия за границей выпускают специальные тележки.

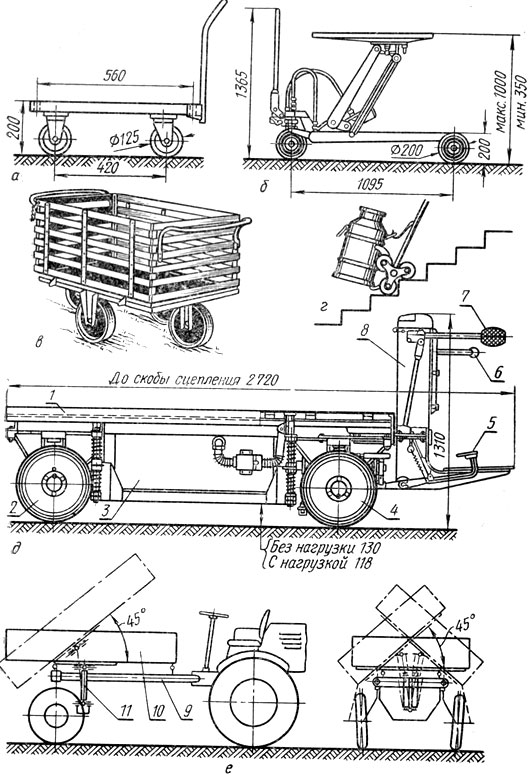

Ходовая часть тележки состоит из двух планетарных колес,

имеющих по три ролика-колеса диаметром 160 мм с резиновыми шинами. При движении

через препятствия или по лестнице крестовины колеса вращаются, опираясь

попеременно на два ролика с каждой стороны. При горизонтальном перемещении

тележка опирается на четыре ролика-колеса. Груз движется по пологой траектории

(рис. 106) при незначительном колебании центра тяжести.

Сопротивление перекатыванию близко к усилию, требуемому

для перемещения подобной тележки по гладкой наклонной плоскости с углом

подъема, равным углу заложения лестницы. Грузоподъемность тележки 100 кг, ее

масса 10 кг и колея 480 мм.

Самоходные тележки применяют для

транспортирования грузов большей массы и на значительные расстояния.

В сельскохозяйственном производстве электрические

тележки для обслуживания закрытых помещений пока еще не получили широкого

применения.

Различают аккумуляторные (см. рис. 105,д) и троллейные электротележки.

Электродвигатели аккумуляторных тележек получают энергию от батарей,

установленных на тележке. Аккумуляторные батареи постоянного тока напряжением

40...80 В, массой 500 кг, применяемые на

электротележках, требуют зарядных станций, дороги в эксплуатации из-за быстрого

износа, особенно при плохих дорогах.

Автотележки, или автокары, приводятся в движение от

двигателя. Их преимущество состоит в неограниченном радиусе действия, но в

процессе работы они выделяют выхлопные газы и поэтому не рекомендуются для

закрытых помещений. Они могут выполнять роль тягачей для прицепных тележек.

Рис. 105. Тележки: а

- четырехколесная ручная; б - ручная с подъемным столом; в – универсальная с кузовом;

г - с

планетарными колесами для переезда препятствий; д – элеткротележка; е - с опрокидывающимся кузовом на самоходном

шасси; 1 – платформа; 2 - ведущее колесо; 3 - аккумуляторные батареи; 4 –

рулевое колесо; 5 – педаль; 6 и 7 - рукоятки управления; 8 - контроллер и механизмы управления; 9 – шасси;

10 - кузов; 11-гидроцилиндр.

Рис. 106. Кинематика движения планетарного

колеса.

Троллейные тележки легче, так как не имеют

аккумуляторных батарей, проще в управлении и дешевле в эксплуатации. Но они не

могут отходить от основной трассы, оборудованной подвесными проводами, и

обслуживают строго определенные пути.

В сельском хозяйстве для транспортирования грузов на

короткие расстояния широко используют платформы, кузова, навесные короба, вилы

и другие грузонесущие устройства на самоходных шасси и тракторах.

Цельнометаллическая платформа грузоподъемностью 750 кг

на самоходное шасси с опрокидыванием на три стороны показана на рисунке 105,е.

Значительные скорости, большая маневренность и быстрота

разгрузки делают платформы весьма универсальными и удобными для транспортирования

зерна, тюков сена, корнеклубнеплодов, навоза, минеральных удобрений и других

грузов. Платформу в качестве транспортного средства можно широко применять на

посевных и уборочных работах. Наличие специального окна в дне платформы

позволяет использовать ее при распределительных операциях.

Автотракторные прицепы

Автотракторные прицепы широко используют в сельском хозяйстве.

Затраты на транспортные перевозки в общем объеме работ

доходят до 40%, а по затрачиваемой энергии — свыше 50%. Тракторами с прицепами

в сельском хозяйстве перевозится только 15...20% грузов. По данным ЦНИИМЭСХ,

тракторным транспортом можно перевозить до 40% грузов, особо эффективным он

может оказаться на внутрихозяйственных работах при расстояниях до 10 км.

Производительность автотранспорта значительно

возрастает, если для внутрихозяйственных перевозок применяют прицепы и самосвальные кузова, а также прицепы-перегрузчики с

самосвальными кузовами.

Производительность автомобиля-тягача при работе с прицепами

и полуприцепами увеличивается в 1,5...3,5 раза; расход топлива на

тонна-километр снижается на 25...30%; общая стоимость эксплуатации уменьшается

на 30...50%.

Прицепы и полуприцепы можно классифицировать: по типу

ходовой части на колесные, гусеничные и санные; по агрегатированию на навесные,

полуприцепные и прицепные; по количеству осей на одноосные, двухосные,

трехосные и многоосные;

по типу кузова на машины с грузовой платформой и

кузовом, самосвалы, фургоны и цистерны.

Эффективность применения прицепов зависит от рода перевозимого

груза, качества дорог, климатических условий, организации транспортных работ,

технического обслуживания и ремонта.

Одноосные прицепы (рис. 107,а),

кроме прямого назначения, широко используют в качестве шасси для различных

установок (сварочный агрегат, цистерна, опылитель и т. п.). Их буксируют

тракторами, грузовыми и легковыми автомобилями.

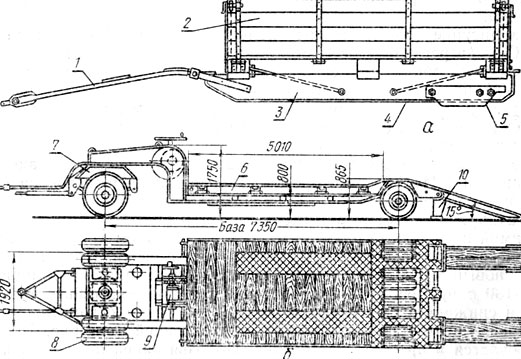

Рис. 107.

Автотракторные прицепы: а — сани; б — тяжеловоз (трейлер); 1 — дышло; 2

— кузов; 3 — полоз; 4 — шина; 5 — направляющая; 6 — рама; 7 — подрамник; 8 —

колесо; 9 — лебедка; 10 — откидная стойка.

Центр тяжести прицепа в нагруженном состоянии рекомендует^ ся располагать перед осью колес и как можно ниже, чтобы обеспечить более устойчивый ход прицепа при движении автопоезда по неровной дороге. Прицепы-роспуски имеют телескопическое дышло. Их используют для перевозки длинномерных грузов. Прицеп-тяжеловоз. Для перевозки тяжеловесных крупногабаритных неделимых грузов, например, тракторов, экскаваторов и других машин, применяют низкорамные прицепы-тяжеловозы грузоподъемностью до 20 т. Прицеп-тяжеловоз состоит из мощной сварной металлической рамы 6 (рис. 107,б), ее передний конец поднят для крепления под ним поворотного подрамника 7 с колесами 8. Задняя часть рамы сделана откидной до уровня дороги для удобства погрузки. Погрузку несамоходных грузов можно выполнять лебедкой 9. Наибольшая нагрузка при транспортировании приходится на заднюю ось с восемью колесами. При погрузке ставят специальные откидные стойки 10. Равномерность нагрузки на задние колеса достигается креплением каждых четырех колес попарно на двух поперечных балансирах. Требования к прицепам: саморазгрузка на три стороны; гидравлический механизм опрокидывания кузова с приводом от гидросистемы трактора; пневмошины с давлением не выше 0,3 МПа; наличие надежно действующей тормозной системы. Нормы грузоподъемности: для полуприцепов — 1...8 т, для прицепов — от 4...20 т. Одноосные прицепы более удобны в эксплуатации, но с повышением транспортной скорости их устойчивость на ходу недостаточна. На рисунке 108 показаны полуприцеп 1-ПТС-З и прицеп 2-ПТС-4, агрегатируемые с трактором МТЗ и автомобилем ЗИЛ-130. У обоих прицепов кузов может опрокидываться (на угол 50°) на три стороны при помощи телескопического гидроцилиндра, приводимого в действие от гидросистемы трактора. Оба прицепа имеют надставные борта (решетчатые и сетчатые) для рыхлых грузов. Из большегрузных прицепов промышленностью выпускаются: полуприцеп 1-ПТС-9, у которого нагрузка распределяется на оси 11 т и на прицеп трактора 1,7 т и трехосный прицеп З-ПТС-12, агрегатируемый с тракторами К-700 и Т-150. Зимой применяют тракторные поезда на санном ходу. Для этого колеса прицепа снимают и на оси крепят лыжи. Прицеп получает повышенную проходимость. Эксплуатация автомобиля ЗИЛ-130 с прицепом-санями повышает производительность на 70% и снижает расход топлива на 30% на тонна-километр.

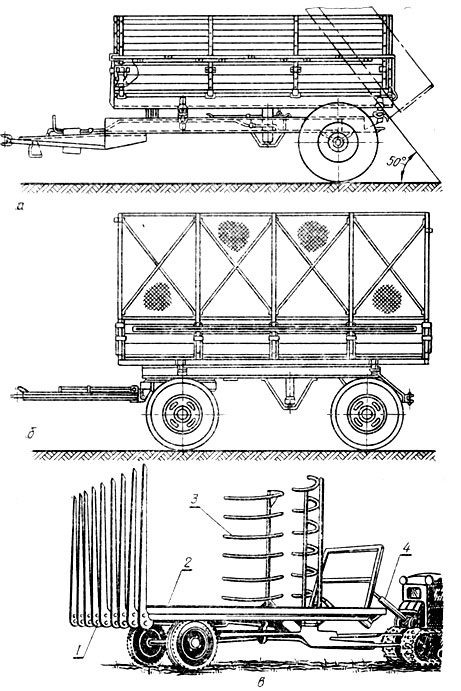

Рис.

108. Тракторные прицепы и стоговоз: а — прицеп 1 — ПТС-3; б — прицеп 2 — ПТС-4; в — стоговоз ТПС-6; 1 — пальцевый брус; 2 — платформа; 3 —

прижимная рама; 4 — гидроцилиндр.

Преимущество несаморазгружающихся саней (см. рис. 107, а) заключается в простоте устройства. Полозья саней окованы полосовой сталью толщиной не менее 6 мм, тяговое сопротивление при этом уменьшается примерно в 1,5 раза.

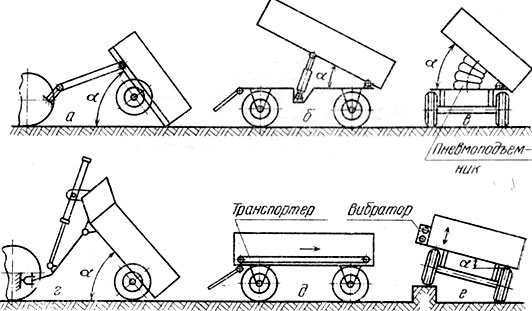

Рис. 109. Схемы механизмов разгрузки кузова прицепа: а — с «ломающейся» рамой; б — гидравлический; в — пневматический; г — гидравлический с предварительным подъемом; д — с конвейерным полом; е — вибрационный.

Стоговозы

Предназначены для

перевозки длинностебельных рыхлых грузов — соломы и сена — к месту хранения и

использования. Для этого применяют тракторную саморазгружающуюся тележку

МАЗ-5228 грузоподъемностью 12... 15 т и стоговоз СПЦ-4 грузоподъемностью 4 т и

др.

Более совершенная конструкция стоговоза УТПС-6, который

представляет собой одноосный прицеп самосвального типа с поворотом платформы 2

(рис. 108, в) на 100°. Пальцевые брусья 1 при опрокинутом положении

платформы, занимая слегка наклонное положение, напором трактора внедряются под

стог или часть его, отрезанную скирдорезом; прижимная рама 3

фиксирует захваченную порцию или стог. После возвращения гидромеханизмом

платформы в горизонтальное положение стоговоз готов к транспортировке.

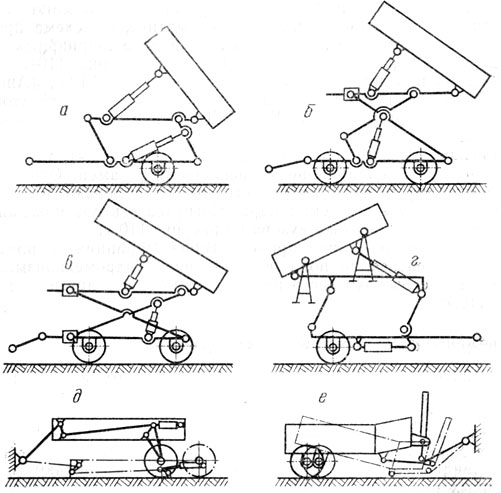

Самосвальные устройства прицепов

бывают гравитационные (рис. 109, а, б, в) и конвейерные (рис. 109,д).

Конвейерный пол кузова распространен за границей.

Привод осуществляется от двигателей автомобилей и тракторов или от специального

переносного двигателя, которые служат оборудованием места разгрузки: хранилищ,

силосных ям, бункеров и т. п. В СССР конвейерный пол нашел применение в

разбрасывателях и др.

Предпочтение отдается гидравлическим подъемникам (рис.

109,б) как более простым по конструкции.

Кузов поднимается под действием выдвигающегося штока

гидроцилиндра, укрепленного под полом кузова. Для уменьшения длины

гидроцилиндра шток делают телескопическим.

Рис. 110. Схемы механизмов предварительного подъема кузова: а — гидравлический; б — трехтонный самоходный перегрузчик ТНК-3 (ГДР); в — сшарнирами-ползунами (подъем кузова без смещения); г — прицеп-перегрузчик «Hilift» (Англия); д — прицеп с опускающейся платформой «Biba» (Франция); е — погрузка в кузов прицепа.

Кузов опускается под действием силы тяжести после открытия перепускного клапана. Разновидности схем самосвальных механизмов самосваливания груза показаны: на рисунке 109, а — прицеп с «ломающейся» рамой и разгрузкой при осаживании трактора; на рисунке 109,б — обычный гидроподъемный механизм; на рисунке 109, б — подъемник пневматический; на рисунке 109, г — гидравлический с подтягиванием кузова. Тракторные прицепы-перегрузчики предназначены для транспортировки на короткие расстояния и перегрузки минеральных и органических удобрений, корнеплодов и других грузов в транспортные средства. Перегрузчики можно использовать при загрузке бункеров, железнодорожных вагонов с высотой разгрузки до 3 м, при перегрузке зерна, клубнеплодов и др. В качестве базы прицепов-перегрузчиков принимают шасси одноосных и двухосных прицепов. Кинематическая схема предварительного подъема платформы бывает в виде шарнирных четырехзвенников и рычажно-кулисных механизмов (рис. 110). Представляет интерес прицеп-перегрузчик «Hilift» (Англия) (рис. 110,г), снабженный кузовом с подставками, и трехтонный самоходный перегрузчик ТНК-3 (ГДР) (рис. 110,б) с высотой разгрузки 3 м и опрокидыванием кузова на три стороны. Оригинальна схема одноосного прицепа (Англия), у которого прицепное дышло шарнирно закреплено под рамой. Относительное положение рамы и прицепного дышла изменяют регулировкой длины звена — гидроцилиндра. Погрузка в кузов показана на рисунке 110,е и разгрузка кузова на рисунке 110, г. Заслуживает внимания прицеп «Biba» (Франция) с платформой, опускающейся до пола под действием гидромеханизма, для перевозки сельскохозяйственных машин и других грузов (рис. 110,а). Элементы расчета безрельсового транспорта На движение автотракторных поездов влияют конструктивные особенности элементов поезда, система управления его поворотом и дорожные условия, оно может сопровождаться колебаниями: боковым раскачиванием, качанием по ходу движения и зигзагообразным движением. Все виды колебаний прицепов опасны. Они возникают при повышенных скоростях перемещения. Тягач и прицепы при движении по неровным дорогам и при поворотах изменяют относительное положение в трех плоскостях: 1) в вертикальной при переезде впадин и бугров (рис. 111,а); 2) в горизонтальной при поворотах (рис. 111,б); 3) в вертикальной, перпендикулярной к направлению хода, при преодолении неровностей колесами с одной стороны. Качение всех колес без скольжения при повороте возможно, если имеется общий центр поворота (рис. 111,б); тогда основными параметрами поворота поезда будут внешний и внутренний радиусы поворота: R1 = L/sinб и R = R1 – A. Общая колея поворота поезда A = R1 - R всегда больше, чем колея тягача; при двух прицепах сдвиг оси задних колес может достигать 1...1,5 м, наибольшее значение А соответствует двухосному прицепу с поворотной передней осью колес (рис. 111,в). Меньшее значение А получается для передка с поворотными колесами по типу автомобильных (рис. 111,г). Наилучшей маневренностью и наименьшей общей колеей обладает двухосный прицеп с четырьмя управляемыми колесами (рис. 111,д).

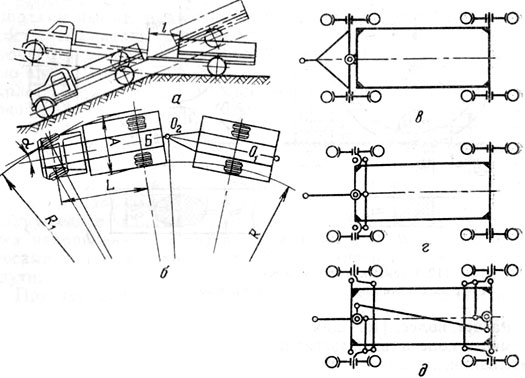

Pис. 111. Кинематика поворота прицепа и схемы механизма управления колесами.

Прицепы, работающие на больших скоростях (25...60

км/ч), для безопасности снабжают тормозными устройствами.

Основным рабочим элементом безрельсового транспорта

является колесо. Размеры и нормы нагрузок для пневматических колес приведены в

таблице 27 и для массивных резиновых шин в таблице 28.

|

Таблица 27

|

|

Таблица 28

|

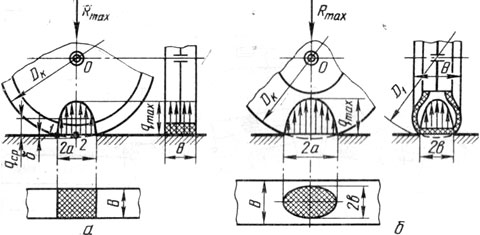

Рис. 112. Схемы к расчету колес: а — с массивным ободом; б — пневматического.

Расчет колес

Несущая способность и основные геометрические: размеры колеса взаимосвязаны и определяются условиями перекатывания, назначением, конструкцией и материалом колеса, давлением внутри и на поверхности контакта. Колесо с массивным резиновым ободом. Размеры колеса: диаметр Dк к и ширина обода В, Допускаемая нагрузка на колесо (рис. 112, а) Rmax = 2aB[qcp] (279) Приняв деформацию шины д = лDк, где [л] =0,01...0,025, и найдя а из ∆012, получим

![]()

Действительно, распределение удельной нагрузки на шину будет по эллиптической кривой. Тогда из равенства площадей прямоугольника Fn = 2aqcp и полуэллипса Fэ = 0,5раqmах будет qcp = р[qmax]/4. Приняв ширину обода колеса B = шDK, где ш = 0,13...4,0 (табл. 28), и после подстановки в формулу (279) значений а, [qmax] и В получим

![]()

где k =

1,1...1,4 — коэффициент, учитывающий поперечную криволинейность колеса и наличие

протектора;

[qmax] = 1,4...2 МПа — допускаемое удельное

давление в зависимости от условий работы.

Колеса

с пневматическими шинами. Эти колеса по сравнению с массивными

шинами и тем более с металлическими ободами имеют преимущества: повышается

скорость и маневренность, снижается сопротивление перекатыванию на 30...40%,

исключаются резкие толчки, уменьшается деформация почвы, что важно при работе

на полях.

Колеса с пневматическими шинами различаются по

давлению: высокого давления, р = 0,27...0,58 МПа для автомобилей и автопогрузчиков

и р = 0,08...0,25 МПа для тракторов, сельскохозяйственных и погрузочных машин.

Для ведущих колес принимают меньшее давление, увеличенные размеры поперечного

сечения и меньшее число слоев корда. Для повышения проходимости применяют

колеса с арочными шинами.

Нагруженное усилием Rmax колесо (рис. 112,б) деформируется в

двух направлениях, образуя пятно контакта в виде эллипса с полуосями а и b, в зависимости от давления и состояния покрытия пути:

1. При твердом покрытии и шинах высокого давления,

когда модуль упругости покрытия и упругости шины Еп>>Еш.

деформируются только шины. Возникающее давление на поверхности пятна контакта

распределяется по закону эллипсоида:

![]()

Приняв с допущением D1 = Dк из теории контактных напряжений, имеем

![]()

Решая совместно вышеприведенные уравнения, получим

![]()

где [qmax] = 1,56...2,8 МПа в зависимости от

качества резины.

Формулой (282) можно пользоваться для расчета Dк и Rmax.

В погрузчиках допускается перегрузка колес до 70% и

выше. Перегрузка колес транспортных машин на 20...80% против нормы приводит к

снижению пробега соответственно на 30...70%.

2. При мягком покрытии дороги и работе в поле

применяют шины низкого давления. В области контакта одновременно деформируются

колесо и поверхность покрытия, пашни и др. Площадь пятна контакта (рис. 112,б)

будет

F = (4,0...4,8)(л0 - 0,03)B2,

где л0

= д : В = 0,2...0,3 — коэффициент усадки шины; чем больше усадка шины, тем

лучше амортизируют колеса, меньше деформация грунта и удельное давление на

него.

Динамическая нагрузка на колесо при шинах низкого

давления на 15% больше статической и в 2,5 раза меньше, чем при

шинах высокого давления.

Нагрузка на колесо с шинами низкого давления:

Rmax = qF = ipF,

где i = q: p =1,16… 1,7 — жесткость

шины в зависимости от конструкции и давления.

При использовании автомобильных шин в погрузчиках

(6....14 слоев корда) допускаемую нагрузку на колесо определяют по формуле

![]()

Деформацию шины находят по формуле

![]()

где [д] = лDк и л= 0,03...0,05.

Определение сопротивления перекатыванию

колеса

Сопротивление перекатыванию Wк зависит от характеристики

пути, материала, конструкции и размеров колеса, нагрузки и давления в шине или

на поверхности контакта. Оно при перекатывании пневматического колеса по твердому дорожному покрытию при больших значениях Еп >> Ек

равно

![]()

где с1 = 0,045...0,l 1 для шин соответственно низкого и высокого давления; r = 0,5(Dк - л = 0,5 Dк(1 - л) — радиус качения. Таким образом, при перекатывании колес по асфальту, бетону, деревянному настилу и т. п. выгодно иметь большее давление р. Сопротивление перекатыванию колеса, в том числе и с массивным ободом, при оптимальных размерах можно определить упрощенно: Wк = мпg(G + GT) (287) где мп — коэффициент сопротивления перекатыванию (табл. 29); G и GT — соответственно массы груза и тележки (прицепа).

Таблица 29

|

Характер дороги или поля |

мп |

|

Асфальт,

бетон, булыжник |

0,015...0,025 |

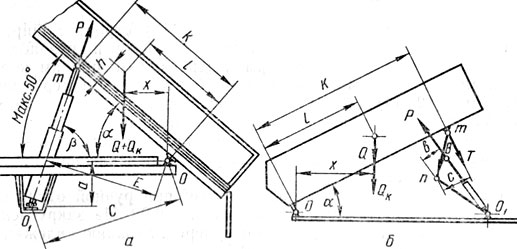

Рис. 113. K расчету механизма самосваливания груза.

Максимальное значение Р будет при б = 0, когда х=l. Проведя кинематическое построение в нескольких положениях для угла опрокидывания от 0 до бmах и построив графики силы Р и моментов (MQ и Мр), можно судить, насколько удачно подобрана схема подъема.