Механизмы передвижения грузоподъемных машин по рельсовым путям

Механизм передвижения применяют для перемещения грузоподъемной машины с грузом или на холостом ходу, а также для перемещения груза в пределах габаритов машины. Например, козлового крана на территории склада, кран-балки вдоль цеха, электротельфера с грузом по мостовому крану и т. п. Механизмы передвижения грузоподъемных машин на колесах перемещают тягой, толканием или с приводом на ходовое колесо. В связи с этим колеса бывают холостые и приводные. Наиболее распространены два и четыре колеса.

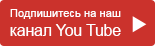

Рис. 31. Схема механизма передвижения и

распределения нагрузки на колеса:

а — электротельфера; б — мостового крана.

Всякий механизм передвижения (рис.

31) состоит из ходовых колес, рельсов или направляющих элементов, рамы,

передаточного механизма между валами ходовых колес и двигателя, тягового

элемента, если механизм привода находится вне машины.

Конструкция

и расчет ходовых колес

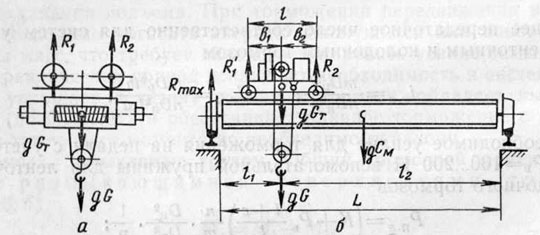

Холостые колеса поддерживают машину (узел) и груз, ведущие колеса

поддерживают и перемещают машину и груз.Ходовые колеса тельферов, тележек и

мостов кранов изготовляют из стали и чугуна штамповкой и литьем,

одноребордными (рис. 32, а и б) и двухребордными (рис. 32, в), с

цилиндрическим, коническим и выпуклым ободьями. Для уменьшения износа поверхность

стальных колес термически обрабатывают до твердости HRC 35...45, а чугунные марки СЧ 18—36 с отбеленной поверхностью ободьев — до

твердости НВ — 180...240.

Основные размеры колес и рельсов

стандартизованы (ГОСТ 3241—66 и 4121—62).

При проектировании тележек

необходимо нагрузку на колеса распределять равномернее. Это возможно для

тельферов, тележек мостовых кранов и невыполнимо для ходовой части моста вследствие

перемещения тележки. Нагрузка на колесо достигает наибольшей величины при

крайнем положении тележки (см. рис. 31,6).

Колеса рассчитывают по максимальной

нагрузке Rmax.

При симметрично расположенном грузе

(см. рис. 31, а) нагрузка на колесо будет равна

![]()

Рис, 32. Ходовые колеса:

а, б и в — конструкция колес; г — схема к расчету.

где [р] = 2,5...3 МПа — для

чугунных и 5...6 МПа — для стальных колес;

При

несимметричном подвешивании груза нагрузка на колеса тележки и моста при b2 > b1 и l2 > l1(см. рис. 31,б) будет

где Gm и z — соответственно масса моста и общее число колес тележки или моста. Основные размеры колеса. При выбранной ширине рельса в предварительных расчетах можно определить диаметр колеса:

![]()

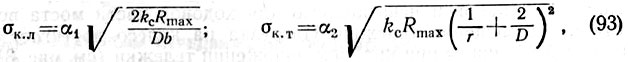

kс = 1+0,— коэффициент влияния скорости; х — скорость, м/с. Более точно колеса проверяют по контактной прочности, как критерию работоспособности: ук ≤ [у]к. Соответственно при линейном и точечном контакте

где б1

— 600...400 и б2

= 4000...3000 соответственно для стальных и чугунных колес;

r — радиус закругления рельса или обода колеса,

[у]к. л

при линейном контакте в среднем можно

принимать: 325 МПа для чугунов СЧ 35 —56, 550

МПа для сталей 55Л и 45. 750 МПа для сталей 40ХН и 65Г.

При точечном контакте [у]к. т можно

принимать в 2 раза больше ук.л.

Определение

сопротивления передвижению

При движении колесного хода крана и

тельфера преодолеваются сопротивления: перекатыванию колес, уклона рельс,

ветра, сил инерции при трогании с места (пуск механизма). Сумма сопротивлений

может быть выражена в виде толкающей или тянущей силы и момента на ходовых

колесах:

W∑ = W + Wб + Wв + Wи.п;

М∑ = М + Мб +

Мв + Ми.п + Ми.в, (94)

Сопротивление перекатыванию колес по рельсу

Сила W и момент сопротивления М перекатыванию колес по рельсу составляются из

сопротивлений: качения колеса, трения в подшипниках, вребордах колес и торцах втулок.

Из условий равновесия сил и

моментов (рис. 32, а) при W = zWк

![]()

где м —

коэффициент трения качения, равный 0,3...1,0 мм;

f — коэффициент трения, равный 0,08...0,1 для

подшипников скольжения и 0,01...0,02 для подшипников качения;

в = 1,1...3,0

—коэффициент, учитывающий сопротивление от трения реборд и торцов втулок в

зависимости от пролета крана. Для электротельферов в = 1,4...3,0.

Вводя понятие

коэффициента тяги или коэффициента сопротивления перекатыванию цп = (2м+ fd)в : D, получим

W = цпg(G + Gм); М = 0,5цпg(G + Gм)D (96)

Рельсовый путь

грузоподъемников обычно уклона не имеет, тогда Мб = 0.

Сопротивление от ветровой

нагрузки при

работе кранов на открытом воздухе определяют по формуле

Wв = p(kFм + Fг); Мв = 0,5WвD (97)

где р =150 Па и k =1,2 — соответственно давление

ветра и аэродинамический коэффициент; Fм и Fг — соответственно площади

подветренных сторон машины и груза.

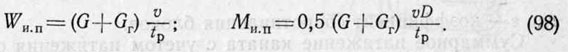

Сопротивление от инерции поступательно движущихся масс

при трогании с места. Сила и момент сопротивления от инерции поступательно

движущихся масс на колесе

Время разгона tр = 2...3 с и 3...6 с рекомендуется

соответственно для однорельсовых тележек и мостовых кранов.

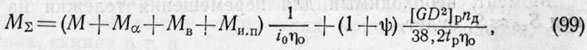

Момент

сопротивления при перемещении от инерции вращающихся масс Ми.в, приведенный к

валу двигателя, учитывается для самоходных машин.

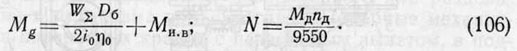

Суммарный момент будет равен

где [GD2]p — массовый момент ротора. Тогда мощность N = М∑nд/9550 кВт. По этой мощности подбирают двигатель. По каталогу его проверяют на запас крутящего момента, как это было изложено для механизма подъема. В зависимости от числа ведущих колес нормальная работа без буксования обеспечивается условиями распределения нагрузки на колеса соответственно при равномерном и неравномерном:

![]()

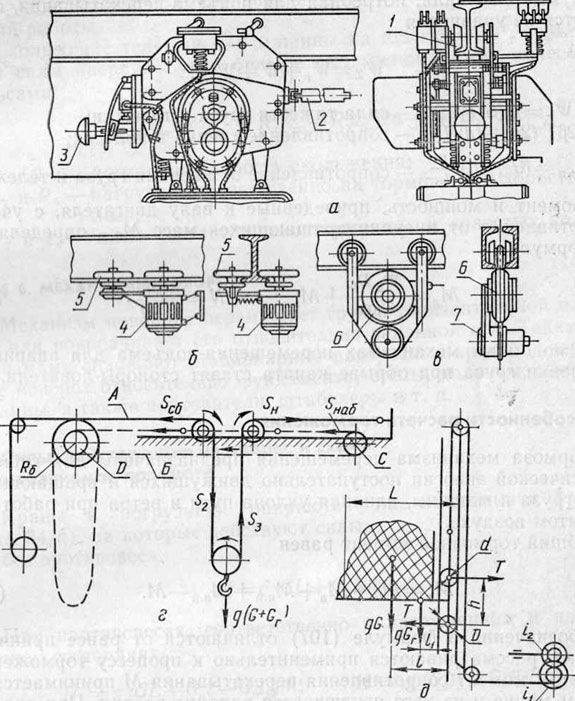

где zв и z — соответственно число ведущих колес и общее;f = 0,12...0,17 —коэффициент трения между колесом и рельсом, меньшая величина на открытом воздухе; Мк и Rв — соответственно момент на ведущих колесах и нагрузка на ведущее колесо. Механизм передвижения вне тележки (рис. 33, г) смонтирован так, что сохраняется независимость одновременного или раздельного его действия и механизма подъема груза. Подобные механизмы применяют в поворотных кранах с переменным вылетом, в подвесных рельсовых и канатных дорогах с канатной тягой, при перемещении машин при помощи лебедок и т. п. При подъеме груза усилие прилагают к канату А, а при перемещении груза — к канату Б. Сопротивление передвижению тележки (рис. 33, г) состоит из сопротивления ходовых колес W, определяемого по формуле (96), и сопротивления в блоках механизма подъема Wб = Sн — Sc: W0 = W + Wб (101) Приняв натяжение сбегающей ветви тягового органа Sсб = 0,5g(G + Gт), определим последовательно натяжение каната в различных местах: S2= е1Sc; S3= е2S2; Sн= еS3, где е — коэффициент сопротивления блоков. Суммарное натяжение каната с учетом натяжения от провисания S = gqкl2/8f и зх — к. п. д. холостого блока С будет Sнаб = (W0 + S)зx, (102) где qк и l — соответственно масса 1 пог. м каната и длина провисающей ветви каната; f = (0,02...0,01)l — допускаемый провес. Момент, необходимый для перемещения тележки на валу D при Sсб ≈ S, будет М = (Sнаб - Sсб)Rб/зб. (103) где Sнаб и Scб —натяжения соответственно набегающей и сбегающей ветвей тягового органа; Rб и зб — соответственно радиус и к. п. д. блока или звездочки.

Рис. 33. Схемы

механизмов передвижения:

а — электротягача; б — с желобчатыми

роликами; в — с пневматическим колесом; г — схема к расчету перекатывания по

горизонтали; д — схема к расчету перекатывания по

вертикали; 1 — ходовая тележка; 2 — тяговый прицеп; 3 — ограничитель; 4

—двигатель; 5 — ролик; 6 —

пневматическое колесо; 7 — механизм привода.

Механизм передвижения для подъема груза (рис. 33, д) в виде консольных крюка, платформы, кузова,

решетки и вил, перемещаемых при помощи тележки по вертикальным или наклонным

направляющим, применяют в погрузчиках, кранах-штабелерах, стогометателях,

скипах и т. п.

Нагрузка на колеса тележки при

вылете L, расстоянии между колесами h

и расстоянии до центра тяжести l1 тележки

определится из уравнения моментов

T=g(GL + G1l1)h. (104)

Суммарная сила, потребная для

подъема-перекатывания, определится из уравнения

W∑ = Wг + W + Wн.п (105)

где Wг = g(G +Gт) — сила тяжести груза и тележки

![]()

Момент и мощность, приведенные к валу двигателя, с учетом сопротивления от инерции вращающихся масс Ми. в определяется по формуле

W = 2вТ (2м + fd)/D — сопротивление трения в колесах; В подобных механизмах перемещения-подъема для аварийной остановки груза при обрыве каната ставят стопоры-ловители. Особенности расчета торможения Тормоза механизма перемещения предназначены для гашения кинетической энергии поступательно движущихся и вращающихся масс груза и машины, влияния уклона пути и ветра при работе на открытом воздухе. Общий тормозной момент равен Мт = Мб + Мв + Ми.п + Ми.в – М. (107) Обозначения в формуле (107) отличаются от ранее принятых тем, что рассматриваются применительно к процессу торможения. При этом момент сопротивления перекатывания М принимается со знаком минус и из него исключается влияние реборд. При определении моментов М, Мв, Ми.п, Ми.в к. п. д. механизмов переходит из знаменателя в числитель, а время торможения tт принимается от 4 до 2 с (меньше при экстренном). Расстояние и время торможения можно определить из условий равномерно замедленного движения: S = 0,5хtт. По нормам Госгортехнадзора путь торможения при тормозах: на четверти всех колес — S = 0,0004х2; на половине » » —S = 0,0002х2; на всех колесах — S = 0,0001х2. Определение действительного времени торможения изложено в § 4 «Стопорные и тормозные устройства», а допускаемое время торможения находим по формуле [tт] = х/60a, где а = 0,4..1,0 м/с2 — наибольшее замедление в зависимости от условий работы. Скольжение тележки или машины на пути = возможно, если силы инерции будут больше сил трения между колесами и рельсами: (G+Gт) х'/tт' > Rтfzт + Rxzx(2м+fd)lD, (108) где х' = х — начальная скорость скольжения; Rт и Rx — нагрузка соответственно на тормозные и холостые колеса; zт и zx — число соответственно тормозных и холостых колес.