Механизмы подъёма и тяги

Для подъема, удержания на заданной

высоте и плавного опускания груза используют: лебедки, тали, полиспасты,

пневматические и гидравлические подъемники, домкраты и т. п.

При горизонтальном или наклонном

транспортировании груза механизм подъема можно использовать как тяговое

устройство.

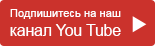

Полиспасты

Полиспаст (рис. 19) состоит из

тягового органа и нескольких огибаемых им подвижных и неподвижных блоков.

Усилие для передвижения груза до

0,5 т прикладывается к концевой ветви полиспаста вручную или при помощи

лебедки.

В зависимости от схемы работы

различают полиспасты для выигрыша в силе или скорости. Первые применяют в виде

самостоятельных механизмов и силовых передач, вторые — в гидравлических и

пневматических подъемниках (рис. 19, а) при незначительном ходе поршня.

В сельском хозяйстве полиспасты

используют для подъема грузов, натягивания электрических проводов, проволочных

изгородей и т. п.

Полиспасты,

встроенные в грузоподъемные машины, бывают одинарные (рис. 19,г) и сдвоенные (рис. 19, в). Тип

полиспаста, применяемого в грузоподъемнике, определяет схему подвеса груза и

расчет всех элементов подъемного устройства.

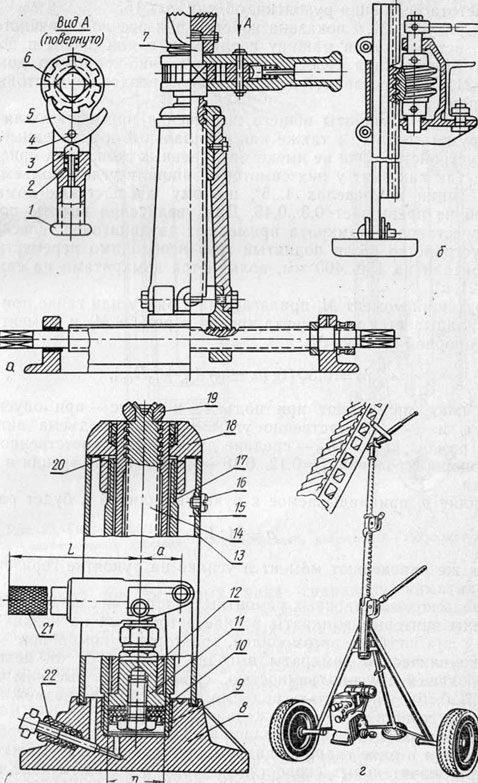

Рис. 19.

Полиспасты:

а — с гидроцилиндром; б —

дифференциальный; в — сдвоенный подвес на четырех ветвях; г — схема к расчету

одинарного, шестикратного полиспаста.

Сдвоенный полиспаст обеспечивает

вертикальный и устойчивый подъем груза при наматывании одновременно двух

ветвей. Для выравнивания натяжения и длины ветвей каната ставят уравнительные

блоки.

Подвешивание груза на нескольких

ветвях позволяет снизить нагрузку на канат, уменьшить его сечение, размеры

блоков и барабанов, массу и размеры механизма в целом.

Основной характеристикой полиспаста

является кратность к. В одинарном

полиспасте кратность равна числу ветвей z, на которых

висит груз; в сдвоенном полиспасте k = z : zн; zн — число наматываемых ветвей.

Полиспасты, показанные на рисунках 19 в и 2, соответственно

имеют кратность

2 и

6.

Натяжение

ветвей полиспаста. При неподвижно подвешенном грузе усилие в любой ветви каната будет равно

S = Q : z. (25)

При подъеме груза (рис. 19,2) усилие

S в ветвях постепенно нарастает и

будет наибольшим, тогда

S2

= S1з; S2

= S1з2; …Sz

= S1зz-1,

где з — к. п. д. блоков.

Подставляя в

уравнение равновесия полиспаста

Q = S1 + S2 + S3 + … + Sz-1 + Sz, (26)

получим Q = S1(1 + з + з2 + … + зz-1).

Слагаемые в скобках представляют собой геометрическую прогрессию с знаменателем з, тогда

![]()

Разделив правые и левые части выражений (25) и (27), получим к. п. д. полиспаста при сбеге каната с подвижного и неподвижного блоков:

![]()

Длину наматываемого каната при

высоте подъема груза Н и кратности

полиспаста к определяют по формуле

L=kzнH. (29), где хк — скорость наматывания каната;

хг — скорость подъема груза;

п — частота вращения барабана, об/мин.

Скорость наматывания каната в

зависимости от скорости подъема груза равна

![]()

Тали

Таль — переносный подъемный

механизм, применяемый на монтажных работах и для подъема груза. Тали

используют при ремонтных работах в сельскохозяйственных мастерских. Для подвешивания

талей применяют треноги, козловые опоры и подвесные пути.

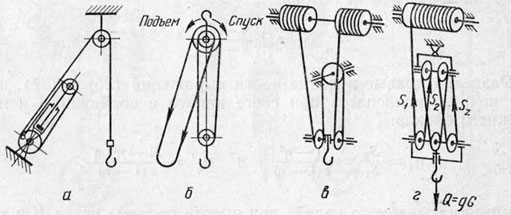

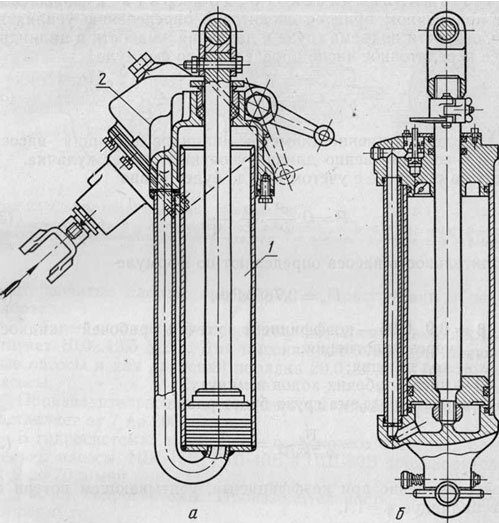

По конструкции различают червячные

(рис. 20, а) и шестеренчатые (рис. 20, б) тали. По

роду привода — ручные, электрические (рис. 20, б), пневматические и

гидравлические тали.

На рисунке 20,а показана конструкция ручной червячной тали с

подвесом груза на двух ветвях.

Рис. 20. Тали:

а — червячная; б — шестеренчатая;

в — электроталь;

1 и 7 — приводные

цепи; 2 и 10 — звездочки;

3 — червяк;

4 — червячное

колесо; 5 и 12 — грузовые звездочки;

6 — тормоз;

8 — дисковый

тормоз; 9 — вал; 11 — защелка;

13 — корпус;

14 — сателлит;

15 и

17 - зубчатые венцы;

16 — палец;

18 — водило;

19 — крюковая

подвеска; 20 — механизм подъема:

21 — механизм

передвижения;

22 — механизм управления;

23 — ограничитель

подъема.

Для увеличения к. п. д. тали червяк

делают несамотормозящим (угол подъема винтовой линии от 16 до 20°). На любой

заданной высоте груз фиксирует дисковый грузоупорный тормоз

6.

К. п. д. червячной тали в среднем

равен 0,6; грузоподъемность от 1 до 10 т; тяговое усилие от 0,3 до 0,7 кН, а

скорость подъема от 0,55 до 0,11м/мин при скорости движения приводной цепи 30

м/мин.

Шестеренчатые тали с планетарным

зубчатым редуктором (рис. 20,б) обладают более высоким (до 0,7...0,8) к. п. д.,

компактностью конструкции и возможностью подъема груза на повышенных

скоростях. Груз фиксируется на заданной высоте винтовым дисковым тормозом 8. При подъеме груза защелка 11 тормоза не мешает вращению храповика, и

наоборот, при спуске груза она упирается в зуб храповика, но свертывание

приводного колеса с винта растормаживает тормоз, и груз плавно опускается.

Грузоподъемность этих талей от 0,5

до 4 т, тяговое усилие от 0,26 до 0,55 кН, скорость подъема груза от 1,3 до 0,2

м/мин при скорости движения тяговой цепи 30 м/мин.

Электротали (рис. 20, в)

грузоподъемностью 0,25...5 т широко распространены, обладают компактной

конструкцией и простотой обслуживания. Их скорость подъема от 5 до 25 м/мин

зависит от грузоподъемности и условий работы. Для подъема с малыми скоростями

используют так называемый микроподъем. Высота подъема талями до 40 м.

Нормальный режим работы при ПВ = 25%. Скорость перемещения по монорельсам до 30

м/мин и по кран-балкам 15 м/мин. Электротали могут работать с различными грузозахватными

органами и грейфером на погрузке удобрений, навоза и силоса.

Домкраты

Домкраты — самостоятельные

механизмы, применяемые для подъема, перемещения груза и фиксации его в

определенном положении. В зависимости от применения различают домкраты: общего

назначения, специальные и встроенные в машину.

В сельском хозяйстве наиболее

распространены винтовые (рис. 21, а), реечные (рис. 21,б и г) и гидравлические

(рис. 21, в) домкраты.

Домкраты общего назначения служат

для подъема грузов на сравнительно небольшую высоту (0,2...1 м) при ручном

приводе, поэтому груз поднимается медленно. Для частого или быстрого подъема

служат специальные домкраты с электрическим приводом.

Реечные домкраты применяют на установочных работах и для перемещения

на небольшое расстояние конструкции или частей машин. Грузоподъемность реечных

домкратов до 5 т. К. п. д. достигает 0,8. Основное соотношение моментов

реечного домкрата

Мгр = Мрiз,

где Мр

= pl и Мгр —моменты

соответственно на рукоятке и на шестерне;

р — усилие рабочего; l — длина

рукоятки;

i — передаточное число механизма.

Частота вращения рукоятки, об/мин, n ≤ 15.

Рис. 21. Домкраты: а — винтовой;

б —

реечно-червячный; в — гидравлический; г — реечно-храповой;

1 и 21 — рукоятки;

2 — пружина; 3 — упор; 4 — ось; 5 — двусторонняя защелка; 6 — храповик; 7 —

винт; 8 — основание; 9 — цилиндр; 10 — манжета; 11 — наконечник поршня; 12 —

плунжер-гайка; 13 — корпус; 14 — винт;

15 — резервуар;

16 — пробка

заливного отверстия; 17 — шпонка;

18 - направляющая

головка; 19 — опорная головка; 20 — отверстие; 22 — перепускной вентиль.

На рисунке 21,б показана конструкция реечно-червячного домкрата, встроенного в

машину и служащего для опоры и подъема рамы. Конструкция телескопического

реечно-храпового домкрата (рис. 21, г) представляет собой опорную раздвижную

стойку для транспортера.

Винтовые домкраты общего назначения применяют для

подъема грузов до 25 т, а также как специальные и встроенные в машину

устройства. Они не имеют специальных стопорных приспособлений, так как винт у

них самотормозящий, с углом подъема винтовой линии в пределах 4…5°, поэтому к.

п. д. таких домкратов обычно не превышает 0,3...0,45. Для увеличения высоты

подъема без перестановки домкрата применяют двухвинтовое телескопическое

устройство. Если поднятый груз необходимо переместить по горизонтали на

150...400 мм, пользуются домкратами на салазках (рис. 21,а).

Крутящий момент М, прилагаемый к

винту или гайке при подъеме, складывается из момента трения в резьбе Мр

и момента трения в опорной головке М0:

M = 0,5Q[tg (б ± ц) dсp+f1Dcp]

знаки плюс принимают при подъеме и

минус — при опускании; здесь ц и б — соответственно углы трения и подъема

винтовой линии резьбы; dcp и Dcp — средние диаметры соответственно

резьбы и опорной головки, f = 0,12...0,18 — коэффициент трения

в опоре головки.

Усилие р, прикладываемое к рукоятке длиной l, будет

равно

р = М:l.

Так же определяют момент и усилие

на рукоятке горизонтального винта.

В сельскохозяйственных ремонтных

мастерских широко распространены винтовые домкраты в виде встроенных на козлах

и тележках для подъема автомобилей, тракторов и комбайнов.

Гидравлические домкраты выгодно отличаются от механических

большей грузоподъемностью, сравнительно высоким к. п. д. (до 0,7...0,75),

плавностью подъема и опускания, возможностью остановки груза в любом положении.

В

сельскохозяйственных машинах гидравлические устройства встречаются в виде

гидроцилиндров для сравнительно малых усилий, при значительных скоростях

подъема и большом ходе штока или цилиндра. Это достигается применением

механического привода насоса, подающего рабочую жидкость в цилиндры.

(Рабочей жидкостью могут

быть вода, вода со спиртом, технический глицерин или веретенное масло при

низких температурах, автотракторное масло и дизельное масло Дп-11. Последнее

применяют в навесных системах для сельскохозяйственных машин).

Рис. 22. Гидроцилиндры:

а — одностороннего

действия; б — двустороннего действия;

1 — гидроцилиндр; 2 — насос.

Различают три основных вида гидравлических домкратов: обыкновенные, телескопические и непрерывного действия. Для гидроподъемных устройств, встроенных в машины, используют типовые конструкции гидроцилиндров (рис. 22). Гидравлическим домкратом грузоподъемностью 5 т укомплектовывают автомобили. При работе домкрат устанавливают под грузом или машиной, движением рукоятки 21 (см. рис. 21,г) жидкость подается в подъемный цилиндр. Груз опускается при помощи перепускного вентиля 22, при отвертывании которого опускающийся груз выталкивает жидкость обратно в резервуар. Телескопический домкрат отличается от обыкновенного тем, что может поднимать груз почти на удвоенную высоту без перестановки благодаря наличию двух поршней, входящих один в другой. Телескопические гидроцилиндры встречаются только в виде встроенных гидроподъемников в транспортных тележках и автомобилях-самосвалах. Расчет гидравлического домкрата с поршневым насосом при ручном приводе сводится к определению усилия на рукоятке, скорости подъема груза и давления жидкости в цилиндре. Общее передаточное число определяют по формуле

![]()

где D и d — соответственно диаметры цилиндра и поршня насоса; L и а — соответственно длина рукоятки и вылет кулачка. Усилие на рукоятке с учетом к. п. д. будет равно

![]()

![]()

где в = 0,9...0,95 — коэффициент утечки рабочей жидкости через уплотнения; s — ход поршня; n ≤ 40 — число рабочих ходов в минуту. Тогда скорость подъема груза будет равна

![]()

Гидравлические

подъемники

В подъемно-транспортных и

сельскохозяйственных машинах широко распространена гидравлическая система

привода для подъема, толкания, стаскивания и опрокидывания грузов, а также для

перемещения рабочих органов машин. Она состоит из силового цилиндра и насоса,

связанных трубопроводом. Насос приводится в действие от двигателя. Этим

достигаются значительные по сравнению с ручным приводом скорости перемещения.

Преимущества

гидропривода: компактность конструкции, небольшая металлоемкость, детали

работают в условиях обильной смазки, легкость и простота управления, плавность

работы. Затруднения при работе в большие морозы и необходимость применения

определенных, сравнительно дорогих сортов масла относятся к недостаткам

гидропривода.

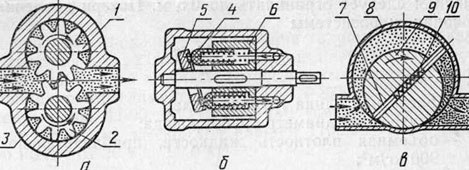

В гидросистемах

применяют шестеренчатые, плунжерные и лопастные насосы (рис. 23). Наибольшее

распространение получили шестеренчатые насосы; они проще по конструкции и

надежнее в работе.

Рабочее

давление, развиваемое шестеренчатыми насосами, достигает 10,0...13,5 МПа. Для

высоких давлений применяют лопастные насосы и для давлений порядка 20,0...25,0

МПа — плунжерные насосы.

Рис. 23. Схемы

гидравлических насосов:

а — шестеренчатый;

б — плунжерный;

в — лопастной;

1 и

2 — шестерни;

3 — корпус;

4 — плунжер; 5 —

качающаяся шайба; 6 — гильза; 7 — лопасть; 8 — корпус; 9 — ротор; 10 — пружина.

Производительность шестеренчатых насосов различных марок составляет от 7 до 200 л/мин. В гидросистемах тракторов и сельскохозяйственных машин применяют насосы: НШ-16В, НШ-40В и НШ-60В производительностью от 9 до 70 л/мин. Расчет гидросистемы. Производительность насоса определяют по формуле

![]()

где D0 и Dн — соответственно диаметры шестерни — делительный и наружный; b — ширина шестерни; п — частота вращения шестерни, об/мин; зV = 0,75...0,9 — объемный к. п. д. Диаметр трубопровода между насосом и силовым цилиндром, выполняемого из стальных трубок или гибкого шланга, рассчитывают по формуле

![]()

![]()

Для всасывающего— 0,5... 1,5 м/с, для нагнетательного 3...5 м/с. Диаметр трубопровода на линии всасывания рекомендуется принимать в два раза больше, чем на напорной линии. Высоту всасывания следует ограничить до 0,5 м. Потери давления в трубопроводах гидросистемы где L — расчетная длина трубопровода; d — внутренний диаметр трубопровода; г —объемная плотность жидкости, приблизительно равная 900 кг/мЗ; л — коэффициент сопротивления в трубе; при ориентировочных расчетах 0,02...0,03. При турбулентном движении потока (Rе > 2300) местные сопротивления определяют по коэффициенту о расчетом как сумму местных сопротивлений: ∑Дp1. Местное сопротивление (разность давлений до и после препятствия) равно

![]()

Местные сопротивления могут возникать от расширения или сужения трубопровода, наличия дросселя, тройника, диафрагмы, диффузора, вентиля и др. Например, обратный клапан имеет в среднем g = 10, сетка — g = 5...6. Уравнение баланса давления в гидросистеме по методу приведенных длин трубопровода (формула 39) и местных сопротивлений (формула 40) будет рн = рр + ∑Др1 +Др, тогда рр = рн – Др - ∑Др1, (41) где рн — давление, развиваемое насосом; рр — расчетное давление для силового цилиндра. Для длительной работы, учитывая износ, следует немного повысить расчетное давление и производительность. Насосы гидросистем подъемно-транспортных машин в сельском хозяйстве обычно приводятся в движение от ВОМ. Мощность, необходимую для привода насоса, определяют по формуле

![]()

где зм

и зV — соответственно к. п. д. передачи и объемный к. п. д.

насоса.

Гидроцилиндры являются исполнительным

механизмом. В зависимости от назначения они бывают одностороннего (плунжерные

или поршневые) или двойного (только поршневые) действия. В цилиндрах

одностороннего действия (см. рис. 22, а) груз поднимается под напором

нагнетаемой жидкости, а опускается под действием его массы.

На рисунке 22, б показана конструкция гидроцилиндра

двустороннего действия от раздельно-агрегатной навесной гидравлической

системы тракторов и сельскохозяйственных машин. Параметры гидроцилиндров

регламентируются ГОСТ 8755—58.

Цилиндры Ц-55,

Ц-90, ЦС-75 и Ц-110 (цифра указывает диаметр цилиндра в мм) имеют ход поршня

110...250 мм и рабочее усилие по штоку от 20,0 до 90,0 кН.

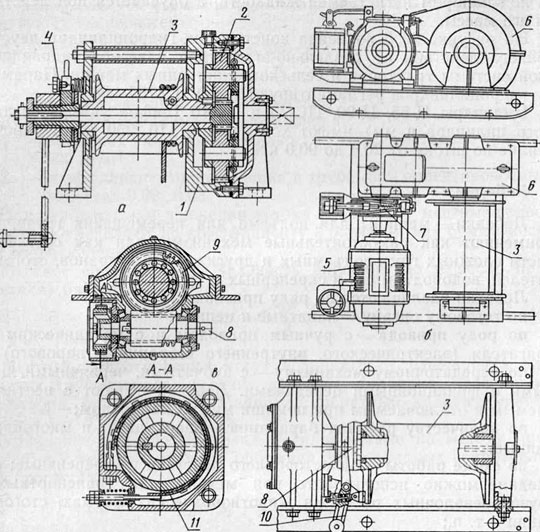

Лебедки

Лебедки — машины для подъема или

перемещения груза. Их применяют как самостоятельные механизмы или как составные

части сложных грузоподъемных и других машин: кранов, стогометателей,

водоподъемных и скреперных устройств и т. п.

Лебедки различаются по ряду

признаков:

по тяговому органу — канатные и цепные;

по роду привода — с ручным приводом и с механическим от двигателя

(электрического, внутреннего сгорания и парового);

по передаточному механизму — с зубчатыми, червячными, цепными

и фрикционными передачами. Лебедки бывают с неотключаемым и отключаемым при

помощи муфты барабаном;

по количеству рабочих барабанов — одно-, двух- и многобарабанные;

по схеме работы — одностороннего

действия и реверсивные; последние можно использовать при механизации

транспортных и грузоперевалочных работ на животноводческих фермах, стогометании

и т. п.;

по способу установки — стационарные (напольные и настенные),

переносные и передвижные на специальных тележках, автомобилях и тракторах.

Основные требования к конструкции

лебедки: надежность в работе, высокая производительность, простота устройства и

обслуживания, малая масса и транспортабельность.

Лебедки с фрикционной муфтой

позволяют работать с приводом от двигателя внутреннего сгорания, а с

электродвигателем — не выключать его при реверсировании, обеспечивая плавность

включения. При перегрузках муфта, пробуксовывая, предохраняет механизмы от

поломок.

Лебедки с зубчатой передачей без

фрикционной муфты обеспечивают безопасный спуск груза. Для их привода

необходимы специальные крановые электродвигатели с высоким пусковым моментом

(в 2...3 раза больше номинального).

Лебедки с ручным приводом. По правилам Госгортехнадзора все

лебедки должны быть снабжены безопасными рукоятками или тормозами.

Грузоподъемность ручных настенных, напольных, навесных и переносных лебедок

обычно не превышает 500... 1000 кг, а усилие на рукоятке от 100 до 300 Н.

Рис. 24.

Лебедки:

а — с планетарным механизмом;

б — с

электроприводом; в — автомобильная; 1 — корпус; 2 — механизм; 3 — барабан;

4 и 7 — тормоза; 5

— электродвигатель; 6 — редуктор; 8 — приводной вал:

9 — червячный

редуктор; 10 — механизм включения муфты и тормоза;

11 — ленточный

тормоз.

Лебедка грузоподъемностью 500 кг (рис. 24, а) имеет планетарную передачу в закрытом корпусе. Повышенное передаточное число механизма, более высокий к. п. д. и безопасная рукоятка обеспечивают удобство в работе. Расчет ручных лебедок. Угловые скорости в ручных лебедках столь незначительны, что расчет ведут по статическому моменту. Если груз G подвешен на полиспасте с кратностью k, то натяжение навиваемой на барабан ветви S = Q : kзп, где Q = gG, тогда момент на барабане и рукоятке определяют по формуле

![]()

где Dp = Dб+(2т -1)d — расчетный диаметр; т — число слоев навивки каната; Р = ppn —суммарное усилие рабочих при n — числе рабочих; рр = 0,1...0,25 кН — усилие рабочего; R = 0,25...0,40 м —длина рукоятки. Общее передаточное число при зп и зл — к.п.д. полиспаста и лебедки — будет равно

![]()

Общее передаточное число разбивается на передаточные числа отдельных зубчатых пар: i = i1i2 и т. д., где i1 и i2 — передаточные числа первой и второй зубчатых пар; для цилиндрической пары принимают до 9, для червячной — до 30. Число зубьев меньшей шестерни z ≥ 11...12. Скорость подъема груза при ручном приводе хг = хк : k определяется при частоте вращения рукоятки nр = 15...18 об/мин по скорости каната на барабане, м/мин:

![]()

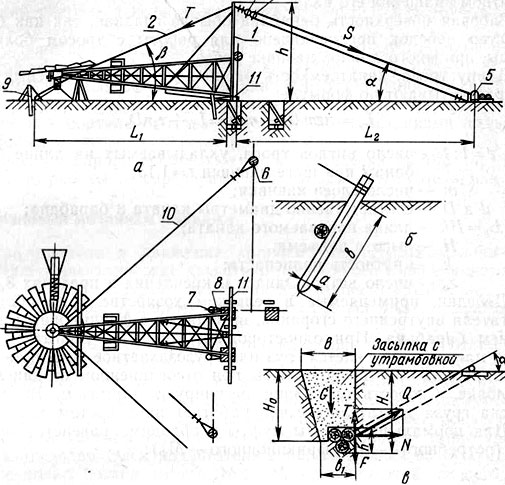

Практически скорость каната на барабане ручной лебедки от 0,4 до 4,5 м/мин. Ручные лебедки широко используют на погрузочных, ремонтных и монтажных работах, при вытаскивании буксующих машин, при установке тяжелых или высоких конструкций: опор электрических сетей, водонапорных башен, ветродвигателей и т. п. Наиболее часто применяемый способ — «подъем падающей стрелой». Вспомогательную («падающую») стрелу 1 (рис. 25) располагают у основания поднимаемой башни ветродвигателя на месте ее установки. Расстояние L2 лебедки от места установки поднимаемой конструкции на 20...25% превышает высоту L1 башни. При подъеме башня расчаливается боковыми тросами 10 и задним, укрепленным на якоре 9.

![]()

Расстояние от нижнего конца башни до центра тяжести при Q = Q1 + Q2 + Q3 и т. д. можно подсчитать по формуле

![]()

Определение

усилий в тросах. Натяжение в неподвижном тросе 2 определяют по

формуле

где Q1, Q2, Q3 и т. д. — соответствующие силы

тяжести массы отдельных элементов конструкции; l1, l2, l3 и т. д. — соответствующие

расстояния до центра тяжести этих элементов конструкции.

Усилие в сбегающей ветви полиспаста, т.е. навиваемом

на барабан канате, при кратности ( k и зп к.п.д.) полиспаста будет

S = Ql / khзп cosб.

Общее усилие на полиспасте или на

якоре лебедки

Sп=kS.

Падающая стрела при подъеме

испытывает сжимающее усилие

N

= T sinв + Sп sinб + gGc,

где gGc —сила тяжести массы падающей стрелы с оснасткой.

Наибольшие

значения T, Sп и N будут при начале подъема. Для

успешного и безопасного подъема важно правильно рассчитать и выполнить

конструкцию якоря.

Якоря (деревянные и бетонные) служат для укрепления расчалок

(вант) грузоподъемных механизмов, лебедок и полиспастов.

Свайные якоря (рис. 25) применяют

при сравнительно небольших усилиях, действующие на якорное устройство; их

изготовляют из бревен диаметром от 0,18 до 0,3 м. Односвайные якоря с длиной

забитой части b = 1,5...1,2 м выдерживают усилие до

30 кН, а двухсвайные — до 50 кН.

Горизонтальный якорь (рис. 25, в)

состоит из бревен, скрученных проволокой, зарытых в землю на глубину от 1,7 до

3,5 м. Длина бревна от 1,5 до 4 м.

Проверяют якорь на выдергивание по

условию

Qг +F ≥ vT,

где v = 3 —

коэффициент устойчивости;

Qг = 0,5g(b + b1) (Н - h)lг — сила тяжести массы грунта в призме обрушения, здесь g — ускорение силы тяжести; г — насыпная плотность грунта, равная 1600 кг/м3. Сила трения F якоря о

грунт и составляющие T и N действующего усилия Q определяют

из соотношений N = Q cosб; Т = Qsinб; F = fQcosб.

![]()

![]()

Рис. 25. Подъем ветродвигателя

падающей стрелой и крепление якоря:

а — схема к расчету; б — свайный

якорь; в — горизонтальный якорь;1— вспомогательная стрела;

2, 8 и 10 — тросы; 3 — блок; 4 — полиспаст; 5 — лебедка; 6, 7

и 9 — якоря; 11 — поперечный брус.

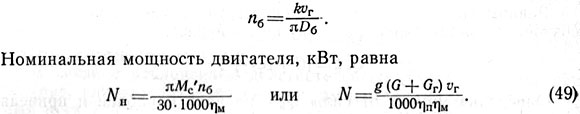

Лебедки с механическим приводом разделяются на трансмиссионные и агрегатные. Трансмиссионные лебедки обслуживаются двигателями, установленными отдельно от них. Агрегатные лебедки монтируют на одной раме с двигателем. Они представляют собой самостоятельное грузоподъемное и тянущее устройство или навешиваемый и встроенный механизм на автомобилях и тракторах. Если нет электрической энергии, в полевых условиях применяют лебедки с приводом от двигателя внутреннего сгорания. Электрические лебедки более распространены. Реверсивность в них достигается переключением фаз электродвигателя; таким образом, груз поднимается и опускается с одинаковой скоростью. Подобные лебедки с тяговым усилием 5,0... 100 кН и скоростью движения тягового каната от 0,5 до 1 м/с имеют электродвигатель 5 (см. рис. 24,6), редуктор 6 и барабан 3. Тормоз 7 двухколодочный, монтируемый обычно на первичном валу, во время подъема расторможен. Груз опускается под действием электродвигателя при обратном вращении его вала. Рабочая поверхность барабана обычно гладкая, так как большинство лебедок предназначено для работы с тросом большой длины, при многослойной навивке троса. Длину троса, канатоемкость барабана с учетом запасных витков рассчитывают по формуле Lк = рzm (D + md) = Lн + z3рD, где z = l : t - число витков троса, укладываемых на длине барабанаl при шаге навивки t =1,1d; т — число слоев навивки; d и D —соответственно диаметры каната и барабана; Lн = Hk — длина навиваемого каната; Н — высота подъема; k — кратность полиспаста; zз — число витков запаса и крепления в пределах 3...6. Лебедки, применяемые в сельском хозяйстве при работе от двигателя внутреннего сгорания, выполняют с фрикционным включением барабана. При одностороннем вращении двигателя груз поднимается, а опускается груз или грузозахватное устройство под действием их собственной массы при отсоединенном от двигателя барабане. Скорость опускания регулируют тормозом. Во время спуска груза двигатель обычно работает на холостом ходу. Для нормальной работы муфты необходимо равенство моментов (потребного — Мп и фрикционного — Мф): Мп ≤ Мф, с учетом ц = 1,2...1,3 —коэффициента запаса момента и з — к. п. д. механизма в развернутом виде получим

![]()

где Мб и Мт — соответственно моменты на барабане и тормозе; z — число поверхностей трения; f0 — 0,2...0,45 — коэффициент трения; [р] — 0,25...6,0 МПа — удельное давление; b и Rср — соответственно ширина и средний радиус поверхностей трения. Усилие включения муфты определяют по формуле

![]()

Применение лебедок

В виде самостоятельного механизма лебедки в сельском хозяйстве применяют сравнительно редко, чаще они представляют собой узел сложных машин, однако использовать их можно на различных работах: моторизованную ручную лебедку — для натяжения изгородей и проводов, вытаскивания машин; двухбарабанную лебедку — для поворота кранов, на стогометании соломы и сена, в кормораздаточных и навозоуборочных устройствах и т. д. На передней части рамы перед радиатором автомобилей повышенной проходимости устанавливают лебедку (см. рис. 24,б), которая служит для самовытаскивания и вытаскивания других автомобилей, перемещения грузов, а при навешивании на автомобиль стрелы или портала лебедка выполняет роль механизма подъема. Наибольшее тяговое усилие лебедки 45 кН. Лебедки широко используют (при навеске их на трактор) для корчевки, работы со скреперами и водоподъемными механизмами. Крановый механизм подъема Для привода в движение крановых подъемных механизмов применяют электрические двигатели постоянного и переменного тока. В условиях сельского хозяйства для привода автокранов, кранов на тракторе, крановых стогометателей используют двигатели внутреннего сгорания. Электродвигатели постоянного тока лучше других соответствуют режиму работы кранов. Так, двигатели с последовательным возбуждением обладают свойствами саморегулирования, их момент изменяется обратно пропорционально частоте вращения. Однако это свойство при уменьшении нагрузки может привести к увеличению частоты вращения (скорости опускания) выше допустимых пределов. Электродвигатели с параллельным возбуждением обеспечивают независимость частоты вращения от крутящего момента (ng = const). В промышленных предприятиях, мастерских совхозов и колхозов для привода подъемно-транспортной техники используют электродвигатели переменного тока. Двигатель внутреннего сгорания — универсальный вид силового оборудования для передвижных подъемно-транспортных машин, независим от внешнего источника энергии, обладает достаточным диапазоном регулирования угловой скорости (л = 2...2,5). Существенный недостаток этого двигателя заключается в невозможности реверсирования вращения вала и изменения крутящего момента без специальных коробок скоростей. Крутящий момент двигателей внутреннего сгорания сравнительно постоянен, мало зависит от изменения частоты вращения, поэтому двигатель для кранового подъемного механизма следует подбирать по режиму наибольшей загрузки, что соответствует периоду пуска. Перегрузку в 30...40% от его мощности двигатель внутреннего сгорания способен кратковременно (в течение до 1 с) преодолевать за счет кинетической энергии вращающихся масс (маховика и других узлов). Крановые подъемные механизмы с электроприводом относятся к типу неотключаемых, реверсивность достигается изменением на правления вращения двигателя. Его устройство сходно с устройством лебедки (см. рис. 24,6). Небольшая высота подъема позволяет делать барабан с винтовым желобом для навивки каната в один слой. Передаточный механизм между электродвигателем и барабаном выполнен в виде двухступенчатого редуктора. Двухколодочный тормоз с короткоходовым электромагнитом установлен на валу двигателя, как принято в подъемных крановых механизмах с электроприводом.

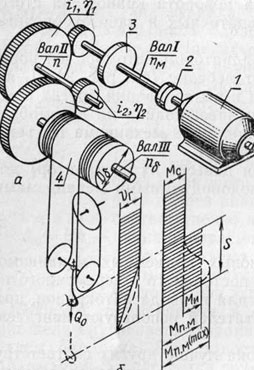

Рис. 26. Схема

к расчету кранового подъемного механизма: 1 — лектродвигатель; 2 — муфта; 3 — тормоз; 4 - барабан.

Расчет кранового механизма подъема с электроприводом (рис. 26). Исходными данными для

расчета механизма подъема служат грузоподъемность, скорость подъема и цикл

работы грузоподъемника.

Проектирование и

расчет подъемного механизма проводят в следующем порядке: выбор типа гибкого

органа и схемы подвеса груза; расчет тягового органа и полиспаста; расчет

блоков и барабана, определение крутящего момента и мощности, расчет

передаточного числа механизма привода и выбор его схемы.

Работа подъемного механизма состоит

из трех периодов: 1) разгона (пуска), 2) установившегося движения и 3)

торможения. В первом и третьем периодах в механизме возникают дополнительные

инерционные силы поступательно движущихся и вращающихся масс и другие

сопротивления, преодолеваемые при разгоне двигателем, а при замедлении

тормозом. Пусковой период сравнительно краток (от 1 до 5 с), и длительность

работы двигателя с максимальной нагрузкой составляет только часть общего

цикла, поэтому выбор двигателя ведут по номинальной мощности установившегося

движения или, если известен график нагрузки двигателя за цикл, по

среднеквадратичной эквивалентной мощности.

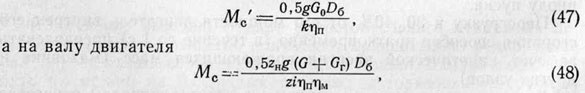

Статический

момент на валу барабана

где G0 = G + Gг — массы, соответственно общая, груза

и грузозахватного органа; i — передаточное число механизма

подъема; Dб — диаметр барабана;

K = z : zn — кратность полиспаста; z и zн — число ветвей соответственно

полиспаста и наматываемых на барабан;

зп и зм —

соответственно к. п. д. полиспаста и механизма подъема.

Частоту вращения барабана по

скорости подъема груза определяют по формуле

Зная мощность, по каталогу подбирают двигатель серии А2, АО2 и А4 при n = 3000...600 об/мин. Для кранов, график нагружения которых известен, двигатели выбирают по эквивалентным мощности, нагрузке и моменту. Например, при действии Ml, М2, М3 ... в течение периодов цикла t1, t2, t3 …

![]()

тогда эквивалентная мощность, кВт, будет равна

![]()

![]()

где (ПВ)к и ПВ —

соответственно продолжительность включения по каталогу и заданная графиком

работы крана.

Определение

сопротивлений в механизме подъема при пуске

В период неустановившегося режима

работы подъемного механизма на валу двигателя должен развиваться пусковой

момент Мп.м, необходимый для преодоления статического момента Мс

и моментов от инерции поступательно движущихся масс (груза) Ми.п и

вращающихся Ми.в масс. Тогда пусковой момент механизма будет

Мп.м = Мс + Ми.п + Ми.в. (52)

На рисунке 26,б показана диаграмма нарастания скорости подъема груза в виде

графика равномерно ускоренного движения. Исследования показали, что

действительный график разбега груза (показан пунктиром) несколько отличается от

принятого. Для равномерно ускоренного движения путь s = хсрt, где хср = 0,5(хг + х0),

тогда при х0 = 0; 2s = хгt, а время разбега (пуска) будет

t = 2s: хг,

где s и хг — соответственно путь разбега и

скорость подъема груза.

В грузоподъемниках общего

назначения t =

1...5 с. Малое t приводит к значительным

динамическим нагрузкам на все детали подъемного механизма, а большое t увеличивает

путь разбега s, что снижает производительность

крана.

Равномерно ускоренное движение

груза с ускорением a = хг : t создает дополнительную нагрузку на полиспаст:

![]()

![]()

Момент от инерции вращающихся масс в общем виде будет равен Мх = IxИx, где Ix = mxr2x — момент инерции массы детали; Иx = щ:t = рn : 30t — угловое ускорение детали; тогда

![]()

где mxDx2 = еmD2 — маховой момент вращающейся детали; т и D — соответственно масса и наибольший диаметр детали; е — коэффициент, принимаемый для вала равным 0,5; дисковой муфты — 0,46; тормозного шкива — 0,62; зубчатого колеса — 0,62; канатного блока — 0,55 и барабана—0,7. Механизм, показанный на рисунке 26,а, имеет три вала, поэтому суммарный момент от инерции вращающихся масс можно записать так: Ми.в = МI+ МII + MIII, (55) Тихоходные валы незначительно влияют на величину общего момента от инерции вращающихся масс, потому что приведенные к валу двигателя моменты Мх уменьшаются пропорционально квадрату передаточного числа между валами. Момент от вращающихся деталей вала I будет равен

![]()

где (mD2)I = (mD2)т + (mD2)т+ (mD2)м

- соответственно суммарный маховой момент

масс вала I, ротора, тормозного шкива и муфты.

При проектировочных расчетах

достаточно определять только момент на валу двигателя; влияние моментов МII и МIII учитывается коэффициентом ш = 0,1...0,15.

Ми.в = (1 + ш)МI, (57)

Подставляя Мс, Ми.пи Mи.в из формул (48), (53) и (57) в уравнение (52), получим

С приемлемой для практики точностью маховой момент первого вала (mD2)I принимают равным маховому моменту ротора (mD2)р, определяемому по каталогам электродвигателей. В связи с отклонением действительного ускорения груза при разгоне, как это показано на диаграмме (рис. 26,6), максимальный пусковой момент больше расчетного примерно на 33%; тогда Мп.м(max) = 1,33Mп.м. Учитывая это, коэффициент максимальной перегрузки двигателя вmах. В период пуска подъемного механизма и коэффициент допускаемой перегрузки в должны удовлетворять соотношению

где Мп.д — пусковой и Мд — номинальный момент двигателя. Практически для двигателей внутреннего сгорания [в] ≈ 1, а для электрических двигателей [в] = 1...3,5. Наиболее распространенные электродвигатели имеют [в] = 2,3...3,4. Кроме этого, время разбега выбранного двигателя рекомендуется проверить по формуле (58). По расчетной величине t можно судить о пути разбега груза и ускорении, которое он получит в период разбега. Зная скорость подъема хг, определяют ускорение а по формуле. а = хг : t. Для нормальной работы рекомендуется, чтобы при легком и среднем режимах работы а не превышало 0,15 м/с2, а при тяжелом — 0,35 м/с2.

Затем для подъемного механизма по частоте вращения % выбранного электродвигателя или двигателя внутреннего сгорания и частоте вращения барабана nб определяют передаточное отношение:

![]()

где i1, i2, i3 — соответственно передаточные отношения редукторов, зубчатых и цепных передач, входящих в состав механизма.