Механизмы поворота

Механизм поворота перемещает груз в горизонтальной плоскости

или поворачивает его относительно заданной оси. Такими механизмами снабжают

стационарные поворотные краны, совершающие поворот относительно фундамента,

стены, колонны, или рамы машины, а также кантователи, штабелеры и т. п.

Силы,

действующие на опоры, и схемы механизмов поворота

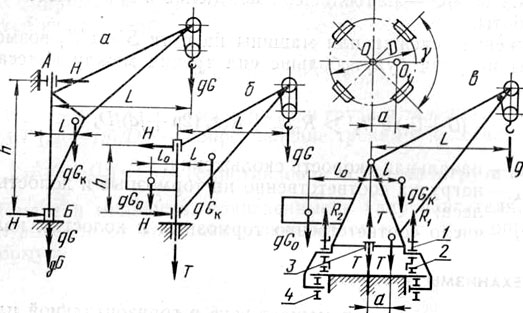

Краны и

погрузчики опираются на подшипники А и Б (рис. 34, а), на которые действуют

силы:

без противовеса

H=g(GL+Gкl)h. (109)

При противовесах, соответственно в

нагруженном и ненагруженном состояниях

H' =g(GL + Gкl –G0l0)/h; H"=g(G0l0 – Gкl)/h, (110)

где G, Gк и G0 — соответственно массы груза, крана и противовеса;

L, l и 10 — плечи действующих сил. Величина момента от противовеса

при H' = H''

gG0l0 = g(0,5GL+Gкl). (111)

Значения G0 и l0 выбирают из соображений

рационального размещения массы противовеса.

Суммарная осевая

сила на опорное устройство

T=g(G+Gк+G0). (112).

Различают краны с поворотной

колонной (рис. 34,а), неповоротной колонной (рис. 34,б) и на поворотном круге

(рис. 34,в).

Рис. 34. Схемы поворотных кранов: а

— стенного; б — на колонне с противовесом; в — на поворотном круге; 1-колесо;

2— круговой рельс; 3 — центральная цапфа; 4 — ролик.

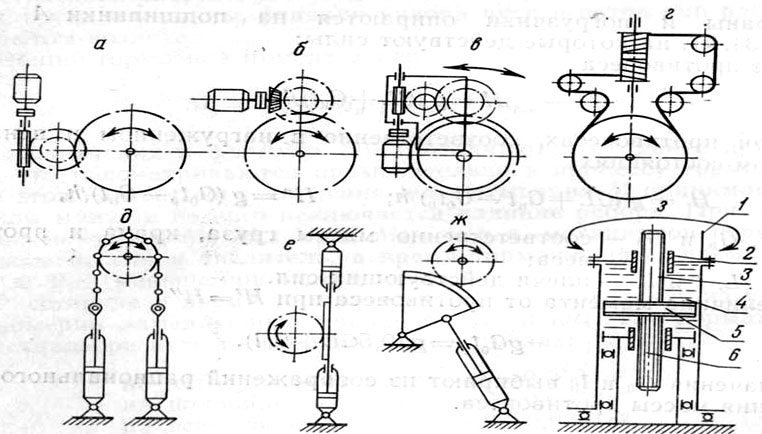

Рис. 35. Схемы поворотных механизмов: а, б, в и г – механических, д, е, ж

и з

- гидравлических (цепного, реечного, секторного,

винтового); 1 – колонна крана; 2 - гайка; 3 - винт; 4 - надпоршневая полость; 5 - поршень; 6 –

шток.

Поворот совершается вручную или

двигателем при помощи механизмов, кинематика которых видна из рисунка

В гидравлическом винтовом механизме

масло под давлением подается в надпоршневое

4 или подпоршневое пространство. Поршень

5 вместе со шлицевым штоком

6, перемещаясь при помощи винта 5, поворачивает гайку 2, а вместе с нею и колонну

1 крана.

Определение

сопротивлений и тормозного момента при повороте

При повороте крана в период пуска

действуют сопротивления: ют сил трения в опорах — Мтр; от ветровой

нагрузки на груз и конструкцию крана Мв — от силы тяжести груза и

поворотной части крана при работе на косогоре — Мб; от инерции

вращающихся масс крана и груза — Ми.г и вращающихся деталей приводного

механизма — Ми.в. Суммарный момент на валу двигателя

Мп = (Мтp+Мв+Мa+Ми.г)/i0з0+Ми.в, (113) при установившемся

движении

М = (Мтр+Мз+Мб)/iз0. (114)

Момент

сопротивления повороту от сил трения. Для кранов (см.

рис. 34)

где Ml = fHr'ц; M2 = fHr''ц — моменты трения соответственно в верхней

и нижней цапфах;

М3= 0,33fTdn — момент трения в пяте.

Момент сопротивления повороту от давления ветра

Мв = рв(Fг + Fк)lв (115)

где рв

— давление ветра, равное 250 Па;

Fг и

Fk — соответственно подветренные

площади груза и крана;lв — плечо приложения ветровой

нагрузки.

Момент

сопротивления на косогоре

Mб=g(GL+Gкl) sinб, (116)

где б — угол

уклона поля или перекоса работающего крана.

Мощность

электродвигателя для установившегося режима работы, кВт,

![]()

где nк — частота вращения крана, об/мин,

определяемая по заданной окружной скорости груза.

Для определения мощности двигателя

при пуске учитывают момент, необходимый для ускорения движения груза и крана.

Он в несколько раз больше, чем момент от сил трения в опорах.

Момент

для ускорения массы груза и поворотной части крана относительно оси вращения

Ми.г =

(Iг

+Iк)И

(118)

где И = ртк: 30tп — угловое ускорение;Iг= GL2 — момент инерции груза; Iк = ∑Ix — момент инерции крана.

Момент инерции

стержня рамы крана относительно оси х определяют по формулеIx = 0,33Gx(r12r1r2 + r22),

где Gx — масса стержня рамы крана;

r1 и r2 — соответственно радиусы поворота

концов стержня.

Момент

на валу двигателя для ускорения вращающихся деталей механизма находится, как и для механизмов

подъема и передвижения:

![]()

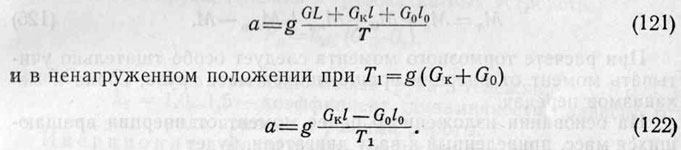

По суммарному моменту в период пуска, определяемому по формуле (113), наибольшая пусковая мощность будет равна Nп = Мпnд/9550 (119) Номинальная мощность, по которой выбирают электродвигатель, равна Nн = Nп/ц (120) где ц = 1,3...1,8 —коэффициент пусковой перегрузки двигателя. Выбрав по каталогу двигатель, проверив запас момента и время пуска в сравнении с допускаемым tп = 3...7 с, можно определить общее передаточное отношение механизма:i = n : n = i1i2i3…, где nк = х : 2рL — частота вращения, об/мин; здесь х — скорость вращения крана, обычно не превышающая 100 м/мин, L — вылет крана, м. При машинном приводе частота вращения крана колеблется в пределах 0,4...2 об/мин. Поэтому передаточные механизмы поворота обладают большим передаточным отношением. Практически механизмы поворота могут быть двух- и трехступенчатыми. Первые состоят из двух зубчатых передач (цилиндрической и конической) imax ≈ 30 (рис. 35,б), из червячной и цилиндрической пар tmax ≈ 600 (рис. 35, а) или двух червячных передач imax до 5000. Вторые состоят из червячной передачи и двух цилиндрических зубчатых пар с передаточным числом imax до 3500 (рис. 35, б). Не рекомендуется в механизм поворота ставить самотормозящие передачи, так как это может сократить время торможения до 0,1...0,2 с и привести к большим усилиям в механизме. Для снятия перегрузок ставят фрикционную муфту, допускающую пробуксовку. При действии на опорное устройство в виде поворотного круга (см. рис. 34, в) трех основных сил: соответственно от масс груза gG, поворотной части gGк и противовеса gG0 — их равнодействующая может быть приложена внутри опорного контура, когда а <0,5D, и вне контура при a > 0,5D). Из уравнений моментов сил следует: в нагруженном положении крана

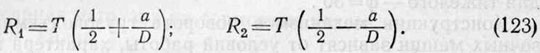

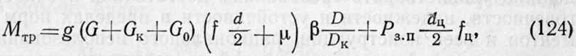

Отсюда находим подтверждение, что R2 > 0, если a < 0,5D, и R2 < 0 при а > 0,5D, когда необходимо устанавливать обратные ролики 4. При отсутствии обратных роликов отрывающую нагрузку будет воспринимать центральная цапфа. При a ≈ 0,25D реакция R2 положительна и центральная цапфа (диаметр dц) не нагружена, тогда момент сопротивления от трения будет равен

![]()

![]()

где r и r0 — соответственно радиусы пяты центральной цапфы. Тормозной момент для механизма поворота определяют так же, как для механизма подъема и передвижения: Мт = Мв + Мб + Ми.г+ Ми.в – М. (126) При расчете тормозного момента следует особо тщательно учитывать момент от инерции вращающихся масс груза, крана и механизмов передач. На основании изложенного ранее момент от инерции вращающихся масс, приведенный к валу двигателя, будет

![]()

Время торможения при щ = рnк:30 будет равно tт = 2ц : щ , где ц — угол поворота крана за время торможения рекомендуется принимать: для легкого режима работы ц = 15°, для среднего — ц = 20°, для тяжелого — ц = 30°. Конструкции механизмов поворота грузоподъемных и погрузочных машин зависят от условий работы, характера нагрузок, рода привода.