Погрузочные машины периодического действия

Общая характеристика и классификация

Погрузочные машины периодического действия служат для

подъема и транспортирования груза при обслуживании производственных процессов:

грузоперевалка на складах, погрузка в транс портные средства, переработка

сельскохозяйственных продуктов. Особое распространение самоходные погрузчики

получили при механизации трудоемких процессов, а разнообразие грузов привело к

универсализации погрузчиков. Их снабдили различными рабочими органами:

грейфер, ковши, экскаваторная лопата, крюк, когтевые захваты и др.

Краткая классификация погрузочных машин периодического

действия по основным признакам приведена в таблице 23.

Таблица 23

|

Классификационный признак |

Разновидность признака |

|

Ходовая часть Способ агрегатирования Привод рабочих органов Место навески погрузчика Расположение рабочего органа Траектория перемещения рабочего органа Способ забора груза Способ разгрузки |

Колесная с массивными ободами и пневматическая; гусеничная Переносные; навесные на трактор; автономные; прицепные Ручной; механический; гидравлический Впереди, сзади, сбоку и в середине трактора (шасси) Фронтальное и поворотное на угол; полноповоротное Вертикаль; дуга в вертикальной плоскости; сложная кривая Наездом (напором); зачерпыванием; захватом; захватом с подрывом Отходом машины; сталкиванием груза; опрокидыванием ковша; открытием дна ковша |

Навесные погрузчики

К навесным относятся широко распространенные

погрузчики, состоящие из погрузочного оборудования, навешиваемого на трактор,

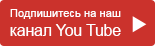

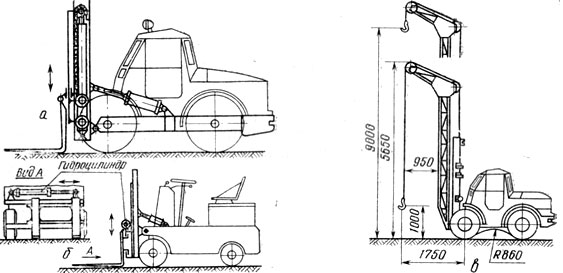

самоходное шасси или автомобиль. Оборудование состоит из подъемной (рис. 93, а)

или подъемно-поворотной стрелы (рис. 93,д)

с грузозахватным органом: ковш, грейфер, грабельная решетка, клещи (обычно с

гидравлическим механизмом управления).

Определенный интерес представляет прицепной погрузчик

(рис. 93, е) с гидравлическим управлением, приводимым от ВОМ трактора, который

без демонтажа можно использовать на других работах. Фронтальные погрузчики с

передним расположением рабочего органа (рис. 93, а) удобны для управления, но

обладают повышенной нагрузкой на передние колеса. При заднем расположении

передние колеса разгружаются, возможны затруднения с управлением трактором,

создаются неудобства для наблюдения за процессом забора груза и нельзя

использовать трактор в качестве тягача.

Колесные тракторные погрузчики. Погрузочное

оборудование у этих типов погрузчиков навешивается на тракторы ВТЗ, МТЗ, ЮМЗ.

Техническая характеристика универсальных погрузчиков ПГ-0,2; ПГХ-0,5; ПЭ-0,8 Б

приведена в таблице 24.

|

Таблица 24

|

* Имеются рекомендации довести до 1,5...2 т.

Рис. 93. Схемы погрузчиков периодического действия: а — фронтальный на колесном тракторе; б — фронтальный перекидной на гусеничном тракторе; в — фронтальный с задней навеской на колесном тракторе; г — фронтальный на гусеничном тракторе с клещевым захватом; д — грейферно-экскаваторный с поворотной стрелой; е — прицепной грейферный с поворотной стрелой; ж — поворотный навешиваемый на гусеничный трактор; з — полноповоротный универсальный погрузчик-экскаватор; 1 — рама; 2 — механизм поворота; 3 — стрела; 4 и 5 — гидроцилиндры для управления стрелой; 6 — грузозахватное устройство; 7 — выносная опора.

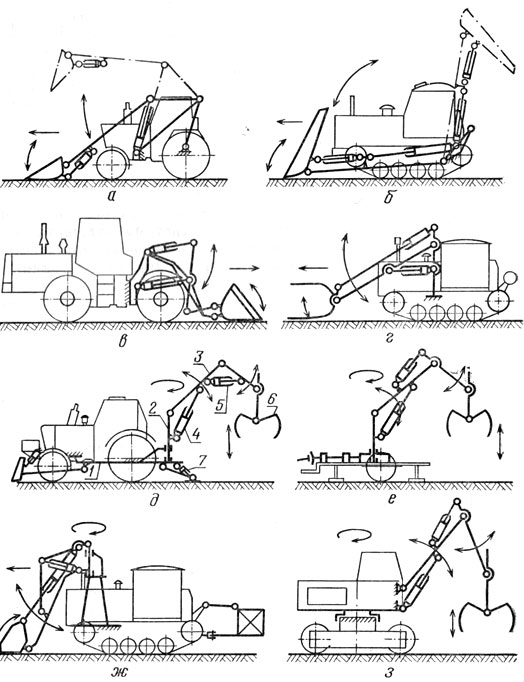

Кроме того, применяют погрузчики СШР-0,5 и СНУ-0,5, называемые стогометателями, снабженные грабельными решетками со сталкивателями (рис. 93, а). Сталкиватель приводится в движение рычажным механизмом от гидроцилиндра (рис. 94). Впуск масла под поршень гидроцилиндра увеличивает длину звена 1—2, что приводит к смещению шарнира 2 и соответственно повороту звена 3—4 относительно точки 4. Поворот двуплечего рычага [5—1—5 перемещает шарнир 5 и сталки- 1 ватель с ползунами по направляющим 6. Для универсализации погрузчики снабжают набором рабочих органов: грейферы для сыпучих грузов, навоза и силоса, корнеплодов, хлопка, сахарного тростника — и оборудованием: экскаваторная лопата и бульдозер для земляных работ. Для увеличения транспортной грузоподъемности на фронтальные погрузчики сзади на гидросистему навешивают вторую грабельную решетку или ковш для сыпучих грузов. При использовании их на строительных работах высота подъема с дополнительной стрелой может быть увеличена до 9 м.

Рис.

94. Кинематическая схема грабельной решетки со сталкивателем.

Погрузчик ПЭ-0,8Б с поворотной стрелой состоит из

узлов: рамы

1 (см. рис. 93,д), укрепляемой на тракторе, гидросистемы, колонны

с механизмом поворота 2, ломающейся стрелы 5, гидроцилиндров 4 и 5 управления стрелой,

грузозахватного устройства 6 и выносных опор 7, на которые

опирается погрузчик во время работы.

Снабжение погрузчиков несколькими рабочими органами и

приспособление его для земляных работ позволило увеличить время его

использования до 1500 ч в год.

Гусеничные тракторные погрузчики монтируются на

тракторах типа ДТ и Т с фронтальной навеской рабочих органов: ковша с

перекидной стрелой (рис. 93,б), клещей (рис. 93,г), ковша с поворотной стрелой (рис. 93, ж). Их достоинство

заключается в повышенной проходимости и более высокой производительности, однако

они имеют большую металлоемкость и энергоемкость.

Наиболее распространенные погрузчики типа ПБ-35,

ПФП-1,2 и ПФП-2 (рис. 93, б) применяют на погрузке навоза, торфа,

компоста, песка, гравия и др.

Наполнение ковша 1 происходит напором машины и

поворотом ковша; подъем наполненного ковша, закрепленного на стреле 2,

выполняет гидроцилиндр 3. Разгрузка может происходить в двух

положениях: фронтальный способ — впереди трактора и перекидной — сзади

трактора. В процессе работы такие погрузчики совершают перемещения от штабеля

груза к транспорту и обратно, поэтому цикл совершается за 50...60 с и больше.

Производительность в пределах 50... 140 т/ч.

Фронтальные погрузчики более надежны и распространены

за рубежом, но они затрачивают больше времени на вспомогательные операции и

маневрирование. Поэтому их производительность меньшая.

Автономные

погрузчики

Автономные погрузчики— это самостоятельные машины на

собственном шасси, спроектированные в соответствии с техническими требованиями

на технологические процессы погрузочно-разгрузочных работ.

Автономные погрузчики бывают на колесном и гусеничном

ходу. К ним же относятся: автопогрузчики (вилочные погрузчики), приводимые в

движение от двигателя внутреннего сгорания, и электропогрузчики — от

электродвигателя, питаемого аккумуляторными батареями.

Все виды автономных погрузчиков, особенно в сельском

хозяйстве, делают универсальными и снабжают несколькими рабочими органами для

различных грузов и видов работ.

Автономным погрузчиком для сельскохозяйственного производства

является погрузчик-экскаватор ПЭА-1,0, автономный, грузоподъемность 1,0 т; это

дальнейшее усовершенствование погрузчика ПЭ-0,8Б при конструктивных изменениях

шасси трактора ЮМЗ: смещение колонны, изменение расстановки колес, гидросистемы

и конструкции стрелы.

Погрузчик-экскаватор Т-174 (ГДР) — полноповоротный на

самостоятельном шасси (рис. 93, з), выгодно отличается достаточной, но

сравнительно малой энергонасыщенностью и энергоемкостью, грузоподъемность 1 т,

мощность двигателя около 30 кВт. Поворотная кабина удобна для оператора. Широко

расставленные четыре колеса обеспечивают хорошую устойчивость.

Автопогрузчик —

универсальная подъемно-транспортная машина, состоящая из грузоподъемного

телескопического механизма с различными грузозахватными устройствами (чаще

вилами) и самостоятельного шасси. Большинство агрегатов (двигатель, передний

и задний ведущий мост, коробка передач и рулевая колонка) заимствованы от

автомобиля. Эти погрузчики обладают высокой маневренностью, проходимостью, безопасностью

в работе, малыми габаритами и относительно небольшой собственной массой, выпускаются

в двух вариантах:

1. для закрытых помещений и ровных площадок с

твердым покрытием; они имеют массивные резиновые колеса, их грузоподъемность

0,5...3,2 т;

2. для открытых территорий без твердого ровного

покрытия; имеют пневматические колеса, их грузоподъемность 1,0...10 т.

Автопогрузчики выгодно отличаются малой энергоемкостью N:G в

пределах 7,2...11,7 кВт/т и высоким коэффициентом соотношения масс (груза и

погрузчика) G : Gп в пределах 0,44... ...0,56 т/т. Однако последнее приводит к

повышенным нагрузкам на колеса. К этому же ведет у них наличие противовесов

(над задней осью) для обеспечения устойчивости.

Кинематическая схема подъемного механизма и

регулирование его наклона в пределах вперед на 5є и назад — на 14° показана на

рисунке 95,

а. На рисунке 95, в автопогрузчик показан с блочной

стрелой.

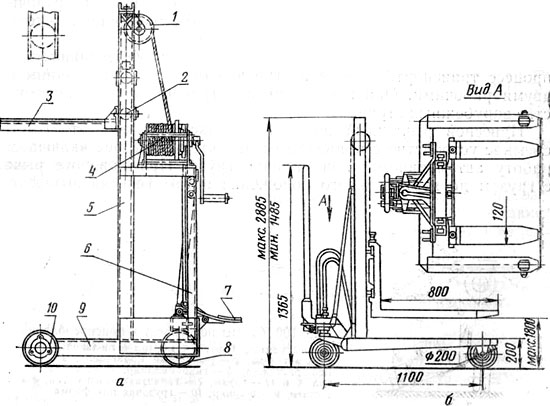

Рис. 95. Автопогрузчики и электропогрузчики: а

— схема подъемного механизма автопогрузчика; б —

схема электропогрузчика с механизмом поперечного перемещения груза; в —

схема навески стрелы с крюком.

Электропогрузчики. Отличаются от

автопогрузчиков электроприводом с питанием от аккумуляторных батарей (при

ограниченных расстояниях перемещения питание возможно от сети при помощи

кабеля), более простой конструкцией и более высокими технико-экономическими

показателями: так, N : G = 3,0...5,4 кВт/т и G : Gп = 0,34...0,58 т/т.

Механизм подъема подобен грузоподъемному устройству

автопогрузчика.

Для обеспечения большей маневренности, удобства обслуживания

складов, монтажных работ автопогрузчики и электропогрузчики оборудуют

механизмами поперечного перемещения груза с гидравлическим приводом (рис. 95,б).

Прицепные погрузчики (см. рис. 93, е) имеют некоторое

распространение за рубежом. При периодической работе около мест хранения

грузов можно использовать электропривод. При пользовании ВОМ трактора

достоинством является освобождение трактора во время перерывов в погрузочных

работах.

Основы проектирования и расчета погрузчиков

На основе опыта эксплуатации и анализа

технико-экономических показателей погрузчиков можно сделать ряд рекомендаций

по их проектированию.

1. Основными

характеристиками служат энергоемкость, энергонасыщенность и металлоемкость.

2. Повышение производительности

может быть достигнуто при увеличении грузоподъемности и сокращении цикла,

последнее может привести к повышению динамических нагрузок.

3 .Гидравлический

привод предпочтительнее, он упрощает конструкцию и управление

механизмами.

4. Заполнение ковша напором без

движения машины (экскавация) и грейфера с подрывом груза,

а также вибрационное воздействие на груз — предпочтительные приемы забора

груза.

5. Обеспечение безусловной устойчивости

погрузчика во время работы — основное требование при проектировании и эксплуатации.

6. Безопасность, простота и легкость

управления, наименьшая утомляемость, наибольшее использование автоматизации —

основы эргономических требований к погрузчику.

7. Процесс захвата, транспортирования и

разгрузки не должен травмировать груза, что особенно важно для

сельскохозяйственных грузов.

8. Масса погрузчика должна быть

оптимальной, достаточной для устойчивой работы, способствующей лучшим условиям

захвата (резанию) груза.

9. Основными параметрами при

проектировании являются: нагрузка — усилие отрыва и силы инерции;

геометрические размеры — вылет, высота подъема, база

погрузчика; виды грузов; условия работы.

Наибольшей эффективности и лучшего качества работы

погрузчика достигают применением автономного погрузчика. Ориентирование на

навесные погрузчики на базе существующих тракторов не всегда обеспечит

оптимальные условия и результаты.

Усилие отрыва груза. Погрузчики

характеризуются грузоподъемностью G и усилием отрыва Р0,

последнее показывает количественное и качественное нагружение элементов.

Отношение усилия отрыва к силе тяжести масс груза и грузозахватного устройства

представляет собой запас усилия, который для погрузчиков типа ПЭ и ПФП равен

1,7... 1,8.

В усилие отрыва Р0 при подъеме грузов

входят: силы тяжести масс груза

gG и грейфера gGг,

сопротивления отрыву и трения Pc, инерции груза Pи и инерции грейфера Риг.

Тогда, учитывая ш, коэффициент демпфирования системы и опор погрузчика, получим

P0 = gG

+ gGг + Pc + ш(Pи + Pиг).

Выражая через массу груза и безразмерные коэффициенты:

Gг = егG; Pc = еcgG;

Pи = aG Pиг = aGг = егaG,

после преобразования получим

![]()

где е0 = 1,3...4,0 —коэффициент отрыва, для

предварительных расчетов можно принимать: для корнеплодов 1,3...1,5; соломы и

сена 1,5...2,3; силоса 2,5...3,0 и навоза 2,5...4,0;

ег = 0,8...1,0 — коэффициент отношения массы

грейфера к массе груза для тяжелых грейферов общего назначения;

ес = 0,25...0,5 — для сельскохозяйственных

грузов.

Выражение в скобках ![]() является

коэффициентом динамичности, где ш = 0,5..1,0

выбирают в зависимости от конструкции узлов, их расположения и

жесткости, рода груза, опор погрузчика и податливости опорных поверхностей.

Заменяя ускорение при отрыве a = х : t, получим

является

коэффициентом динамичности, где ш = 0,5..1,0

выбирают в зависимости от конструкции узлов, их расположения и

жесткости, рода груза, опор погрузчика и податливости опорных поверхностей.

Заменяя ускорение при отрыве a = х : t, получим ![]() .

Таким образом, на динамичность отрыва груза влияет скорость подъема, жесткость

системы и время разгона. Все это указывает на связь двух основных

характеристик погрузчика: производительности

и надежности. С увеличением скорости подъема груза и

уменьшением времени разгона производительность растет, но увеличивается динамичность

нагрузок на рабочие и вспомогательные органы и амплитуда вынужденных колебаний

систем, что в конечном итоге приведет к сокращению срока службы погрузчика.

Коэффициент сопротивления отрыву ес принимают

на основании опытных данных. Он зависит от рода груза, условий захвата груза и

конструкции рабочего органа (вилы, грейфер, лопата). При заборе и отрыве груза

происходит нарушение связей порции груза с основной массой. Рекомендуется для

предварительных расчетов ес для полуразложившегося навоза 1,2, для

кукурузного силоса 1,5 и пшеничной соломы 2,2. Увеличение коэффициента е для

рыхлых грузов приводит к снижению массы порции и неполному использованию

грузоподъемности, которое достигает 25...40%. Действительные сопротивления

отрыву выше у уплотненных связных грузов: силос, навоз и т. п.

Приближенный расчет усилия Рс и коэффициента

сопротивления отрыву ес можно выполнить по выражению

.

Таким образом, на динамичность отрыва груза влияет скорость подъема, жесткость

системы и время разгона. Все это указывает на связь двух основных

характеристик погрузчика: производительности

и надежности. С увеличением скорости подъема груза и

уменьшением времени разгона производительность растет, но увеличивается динамичность

нагрузок на рабочие и вспомогательные органы и амплитуда вынужденных колебаний

систем, что в конечном итоге приведет к сокращению срока службы погрузчика.

Коэффициент сопротивления отрыву ес принимают

на основании опытных данных. Он зависит от рода груза, условий захвата груза и

конструкции рабочего органа (вилы, грейфер, лопата). При заборе и отрыве груза

происходит нарушение связей порции груза с основной массой. Рекомендуется для

предварительных расчетов ес для полуразложившегося навоза 1,2, для

кукурузного силоса 1,5 и пшеничной соломы 2,2. Увеличение коэффициента е для

рыхлых грузов приводит к снижению массы порции и неполному использованию

грузоподъемности, которое достигает 25...40%. Действительные сопротивления

отрыву выше у уплотненных связных грузов: силос, навоз и т. п.

Приближенный расчет усилия Рс и коэффициента

сопротивления отрыву ес можно выполнить по выражению

![]()

где q — удельное сопротивление отрыву груза; для навоза — 4 кПа, для силоса от 2...5 кПа в зависимости от состояния и направления действующего усилия, большее принимают при горизонтальном направлении; Fp, — расчетная суммарная площадь отрыва. Эффективность (производительность) погрузчика будет повышаться приЭто очевидно из формулы (270), т. е. когда вредные усилия и сопротивления имеют наименьшее значение или полностью устранены. Грейфер конструкции СИМСХ (см. рис. 16, в) в процессе захвата груза почти полностью отделяет (подрывает) его от массива, тем самым в усилие Рс войдут только незначительные силы трения. Постановка в конструкцию и гидросистему дополнительных демпфирующих устройств и благодаря уменьшению амплитуды колебаний и их числа позволяет снизить коэффициент динамичности.

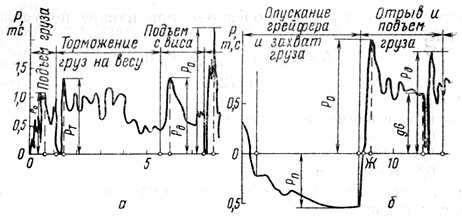

Рис. 96. График

нагружения подвески грейфера: а —

при подъеме штучных грузов; б —

при захвате, отрыве и подъеме связных грузов.

При работе погрузчика с тяжелыми грузами или на экскавационных работах с резанием и зачерпыванием груза Pp = qpFc (272) где qр — удельное сопротивление; для песка, торфа, чернозема оно равно 0,05 МПа, суглинка и мелкого гравия 0,08...0,1 МПа, глины, щебня, торфа с корнями 0,15...0,2 МПа; Fc — площадь поперечного сечения захватываемого слоя (стружки). Изменение усилия в процессе зачерпывания, захвата и отрыва груза за цикл показано на рисунке 96. Из графиков видно, что наибольшие усилия возникают не только при отрыве или подъеме, но и при промежуточных операциях. На осциллограмме (рис. 96, а) подъема штучного груза Pq — усилие отрыва груза, Рт — усилие останова и Рд — усилие подъема с виса. При работе со связными грузами (рис. 96,б) возникают усилия Рп, Ро и Рд — соответственно усилия подпора при заглублении грейфера, отрыва и подъема с виса. Наибольшее усилие в гидроцилиндре может возникнуть при упоре в дно (небрежное управление). На обеих осциллограммах после отрыва и остановки груза наблюдаются затухающие почти гармонические колебания, что приводит к усталостным явлениям в металле элементов конструкции (в стреле, колонне). Это необходимо учитывать при расчете долговечности и надежности и разработке системы демпфирования нагрузок и гашения колебаний. Мощность погрузчика можно определить по сопротивлению отрыва и скорости или по работе за цикл: при грейферном захвате N = Pох/з, (273) где Ро —усилие отрыва, определяемое по формуле (270); х = 0,1...0,3 м/с — скорость подъема; з = 0,8...0,95 — коэффициент полезного действия. При захвате груза ковшом при напоре по удельному сопротивлению N = Pрх/з = kнVкqр/kрз, (274) где Рр определяют по формуле (272); х= s/t; s и t — путь и время зачерпывания; Кн = 0,45…1,0 — коэффициент наполнения; Kн, Vк = Fcs; з = 0,8...0,85 — к.п.д. При зачерпывании ковшом по удельной работе на единицу массы груза М = q0G/з, (275) где q0 = 7,5…10,0 Нм/кг —для корнеплодов, 3,5...5,0 — для грунта, песка и гравия и 5,0...8,0 — для щебня. По мощности N и скорости перемещения х кромки ковша или машины напорное усилие (сопротивление) будет равно T=N/х. Для увеличения напорного усилия машины применяют ходоуменьшители, однако эффективность этого ограничивается сцепными качествами ходовой части: должно быть T< fcg∑G, где fc — коэффициент сцепления; ∑G — сумма масс частей машины. Следует учитывать, что наличие боковых стенок у ковша повышает сопротивление внедрению на 50%. Его можно снизить при выпуклой режущей кромке на 15% и при наличии зубьев на 18...20%. Ширину ковша (длину режущей кромки) определяют по формуле Lк = T/k где k — удельное (погонное) сопротивление внедрению кромки ковша, принимают для корнеплодов — 8,0...12,0 кН/м, сыпучих грузов (известняк, щебень) — 10,0..15,0 кН/м.

Рис. 97. К определению

главных геометрических параметров.

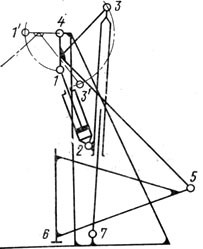

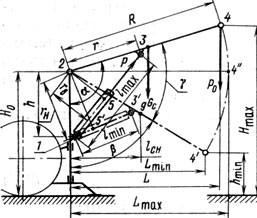

Соотношение главных геометрических

параметров

Геометрические параметры погрузчика, влияющие на его

производительность, устойчивость и нагрузку, показаны на схеме подъемного механизма

(рис. 97), применяемой на погрузчиках ПЭ-0,8, ПЭА-1,0 и др.

Все эти параметры находятся в сложной

взаимозависимости, определяемой оптимальными кинематикой и динамикой механизма

и рациональными конструкцией и размерами его элементов, однако исходным началом

является техническое условие на проектирование погрузчика, в которое входят:

высота подъема груза — Hmах,

глубина захвата— ±Hmin,

максимальный и минимальный вылет — Lmax и Lmin и длина стрелы — R. Соотношение между параметрами

следующее:

Hmax

= H0 = Rsin(б - 90є) и Hmin = H0 – Rcosв.

Lmax

=R; L = Rcos(б – 90є) и Lminmax и lmin — соответственно

наибольшая и наименьшая длина гидроцилиндра подъема стрелы.

Из треугольников 1,2,3 и 1,2,3'

по теореме косинусовl2max = h2 + r2 – 2hr cosб и l2min = h2 +

r2 - 2hr cosв.

Вводя соотношение h:r = е =

0,7...1,3 из практики существуюпдих погрузчиков, после почленного вычитания и

преобразования получим

![]()

Заменяя lmах - lmin = lx и lmin = ∆1+lх +∆2 = klx,lх —ход поршня; ∆1 и ∆2 — конструктивные размеры гидроцилиндра; k = 1,2...2,0 для гидроцилиндров погрузчиков, получим для ориентировочных расчетов:

![]()

Увеличение угла б >140° и уменьшение угла в <45...50° снижают отрывное усилие Ро, увеличивают нагрузки и усложняют обслуживание погрузчика. Размеры h и lmin, а также коэффициенты е и k уточняют при кинематическом анализе и по каталогам на гидроцилиндры. Оптимальный вариант соотношения размеров механизма подъема должен обеспечивать наибольшее отрывное усилие, которое из уравнения моментов относительно точки 2 будет:

![]()

где Рц = зсFц, здесь з = 0,98 — к. п. д. механической передачи, р — давление (рабочее) в системе и Fц — суммарная площадь гидроцилиндров. По известным формулам

![]() и

и

![]()

где S1 = 0,5(lmax + h + r) и S2 =

0,5(lmin + h + r).

Уравнение моментов на стреле механизма подъема

M

= PoxLx

= Pцrx

- gGclc

можно

представить в виде графиков М и Ро при

переменных Lx и rх и судить об оптимальности варианта выбранной схемы.

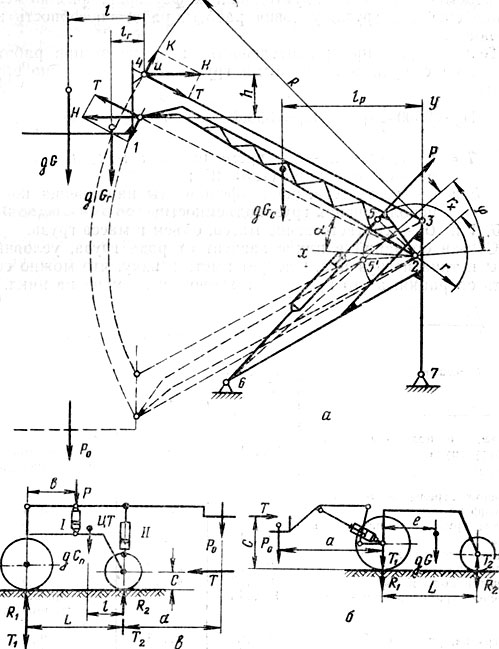

Определение усилий в стержнях механизма

и рамы погрузчика

Подъем груза на решетках, в контейнерах, на вилах с

сохранением положения достигается при помощи параллелограммных механизмов, в

которых стрела выполняет роль одного из звеньев (1, 2). Подобные механизмы применяют на

погрузчиках типа СНУ и СШР (см. рис. 93,а).

Усилия в стержнях можно определить из уравнений

моментов относительно шарнира 2 и 4

стрелы:

g (G + Gг) (l + R cos б) + 0,5gGcR cos

б - Рr sin ц = 0;

Откуда при Р = рFц определяют

усилие Po

= g(G + Gг), разложив силу Н

на усилия

К и Т.

Звено 1—2

будет работать на сжатие и изгиб. Поэтому его принято делать коробчатого

сечения; звено 3 — 4 — на растяжение, его изготовляют из прутка или

трубы.

Наибольшее усилие Р гидроцилиндра будет при

наименьшем значении rх и ц. Оптимальное

расположение точек крепления стрелы и гидроцилиндра подъема связано с

распределением нагрузки на колеса и раму.

Фронтальные погрузчики (рис. 98,в), навешиваемые

впереди трактора, увеличивают нагрузку на Т2 на передние колеса и

уменьшают на T1 на задние. Навешивание погрузчика

сзади трактора (рис. 98,б) приводит к обратному перераспределению нагрузки:

![]()

Перегрузка шин у автопогрузчиков снижает срок службы шин на 70%, а уменьшение ведет к снижению сцепления с грунтом. При заборе груза напором с усилием Т (рис. 98, в) при передней навеске будет обратное перераспределение, а нагрузка на колеса составит

![]()

Отрыв груза с отъездом трактора еще более разгружает задние колеса (возможно буксование) и ведет к опасной перегрузке передних колес и опорных тележек гусеничных тракторов.

Рис. 98. Схемы к расчету:

а

— усилий в стреле стогометателя; б — нагрузок на колеса при задней навеске стрелы; в — нагрузки на раму трактора.

Производительность погрузчиков

Производительность, как показатель эффективности погрузчика, зависит от многих технико-экономических и эксплуатационных факторов: физико-механические свойства груза, условия работы, работоспособность и надежность. Техническую производительность погрузчика при работе со штучными сыпучими и связными грузами соответственно определяют:![]()

|

Таблица 25

| |||||||||||

* Допустимо на расстояние: для тракторных погрузчиков до 10 м, для автопогрузчиков до 100 м.

Каталожные данные производительности даются для грузов

высокой плотности и без учета коэффициента использования рабочего времени,

поэтому производственная (эксплуатационная) производительность равна

Пэ = ktП1

где kt = 0,2...0,5 и выше в зависимости от уровня организации и условий

работ.

Производительность зависит от габаритов груза.

Например, размещение груза на вильчатых захватах обусловливает устойчивость

погрузчика. Проверяют это коэффициентом грузовой устойчивости kt =

1,3...1,45.

Большее значение kt принимают для пневматических шин и меньшее для

массивных (грузовых) колес.

Из опыта эксплуатации рекомендуется скорости подъема и

опускания груза принимать 0,2...0,3 м/с и скорости перемещения погрузчика: без

груза — 8...30 км/ч, при 50% груза — 5...20 км/ч и с грузом на вилах или в

ковше — 4... 15 км/ч. Движение по плохим дорогам не рекомендуется.

Передвижные подъемники

Передвижные подъемники, как средство малой механизации,

применяют в мастерских и цехах для обслуживания рабочего места или станка, на

складах при укладке затаренных и штучных грузов в штабеля, при погрузке грузов

в транспортные средства. Груз поднимают при помощи лебедочного,

реечно-храпового устройств или гидроподъемниками с ручным или машинным приводом.

Простейший ручной подъемник (рис. 99, а) имеет стол,

поднимаемый ручной лебедкой, его грузоподъемность 100 кг, высота подъема 1,2...

1,4 м усилие на рукоятке 70...90Н.

Рис. 99. Схемы передвижных подъемников: а — с ручной лебедкой; б — с гидроподъемом; 1 — блок; 2 —ролик; 3 —платформа; 4 - лебедка; 5 - стойка; 6 и 9 - рамы; 7 — педаль тормоза; 8 и 10 - колеса.

Подобные средства малой механизации облегчают труд

персонала, но они малопроизводительны. Более эффективны погрузчики с приводом

от двигателя, с автоматическим включением механизма подъема и счетным прибором

числа подъемов. Перемещают погрузчик к месту погрузки вручную, как тачку, с

опорой на два колеса.

Ручной передвижной погрузчик (рис. 99, б)

с гидроподъемом применяют для обслуживания цехов. Он перемещается на колесах с

массивными резиновыми шинами.

Погрузочные приспособления

Погрузочные приспособления применяют при перевалке

небольших партий грузов, когда использование стационарных или специальных

погрузочных машин экономически невыгодно. Эти приспособления можно

использовать для выполнения ряда операций по уборке урожая, например, при

подборке и погрузке на транспортные средства тюков сена, мешков с зерном,

ящиков с фруктами, корзин с картофелем и т. п.

Погрузочные приспособления бывают навесными или прицепными,

применяемыми только во время погрузочных работ и монтируемыми как постоянное

оборудование на транспортные средства. В движение они приводятся вручную, от

двигателя автомобиля или трактора, от ходового колеса транспортной машины, от

специального двигателя через механический или гидравлический привод.

Погрузочные приспособления выполняют в виде погрузочных

бортов (рис.

100,а), порталов (рис. 100,б), подборщиков-метателей (рис. 100,в),

подавателей (рис.

100,г).

Подобные средства малой механизации эффективны, когда

процесс транспортирования и погрузки обслуживается одним или двумя рабочими.

Они широко распространены в сельском хозяйстве зарубежных стран.

Навесной рычажный подаватель (рис. 100, г) -это быстросъемное устройство с приводом от двигателя,

которое включается в работу автоматически при укладке груза. При повороте

рычага с грузом до вертикального положения автоматически выключается поворот, а при снятии груза подъемник опускается.

Его грузоподъемность до 60 кг, максимальная высота подъема до 4 м. Навешенный на трактор подборщик-метатель (рис. 100, в) может работать при погрузке на стационаре и при сборочных работах. Клещи захватывают и подают штучные грузы в кузов тележки на ходу. Подъемник состоит из рычага 8 трубчатой конструкции с поворотом относительно шарнира 9. На конце рычага монтируют грузоподъемный орган 7 в виде клещей для тюков и в виде граблей для длинностебельной розвязи. Захватывают груз и поворачивают рычаг при помощи механизмов с гидравлическим приводом. За рубежом большинство погрузчиков навесные на тракторы мощностью от 15 до 50 кВт во фронтальном варианте. Основные достоинства погрузчиков — безотказность в работе, быстрый монтаж и демонтаж, универсальность за счет сменных рабочих органов. Рамы погрузчиков из металлов повышенной прочности сварные, коробчатого сечения. Давление масла в гидросистемах погрузчиков не менее 15,0...18,0 МПа. Погрузчик монтируют въездом трактора в самоцентрирующуюся раму погрузчика, стоящую на ковше и стойках выдвижных опор. Навесной фронтальный погрузчик на грузовом автомобиле крепят в четырех точках. Процесс монтажа занимает несколько минут.