Бункеры и самотечный транспорт

Вспомогательные устройства: бункеры и спуски, скатные

доски, лотки и трубы применяют в цепи других транспортирующих механизмов при

комплексной механизации производственного процесса (кормоцех,

зерноочистительный ток, зернохранилище, сельскохозяйственные машины).

На практике важно управлять при заданном ритме процесса

скоростью транспортирования и выгрузки сыпучих грузов средствами самотечного

транспорта и бункерами: кормораздача, смешивание материалов, переработка и

очистка и т. п.

Бункеры

Бункеры — емкости различных форм и назначения, по конструкции

различают простые и составные. Простые бункеры бывают призматические,

клиновидные, пирамидальные, цилиндрические, конусные и параболоидные.

Бункеры небольшой вместимости и высоты делают в виде

простых. В сельскохозяйственном производстве чаще применяют бункеры

призматической, клиновидной или цилиндро-конической формы. Бункеры

параболической формы наиболее благоприятны для последующего обеспечения производства;

По назначению различают бункеры:

сборочные, или

резервные, в которые груз поступает непрерывно, а выгружается

периодически; выполняют роль накопителей для последующего обеспечения

производства;

распределительные, заполняемые

грузом периодически при непрерывной выгрузке (бункер сеялок,

зерноочистительных машин, в кормоцехах);

погрузочные, или

пересыпные, наполняемые по мере

поступления материала и разгружаемые в зависимости от вместимости транспортных

средств;

хранилища, используемые для

хранения продукта с разгрузкой и загрузкой по мере необходимости.

Вместимость бункера определяется ритмом

технологического процесса, вместимостью и частотой подачи транспортных средств.

Для гарантии непрерывности процесса устанавливают дополнительные уравнительные

бункеры (компенсаторы).

Бункеры различают самостоятельные и встроенные, а по

режиму — непрерывного и периодического действия.

Достоинство бункерных устройств — разгрузка самотеком.

Наиболее распространенным материалом для бункеров

служат листовая сталь, железобетон и дерево. Имеются бункеры, собираемые из

проволочной сетки, обтянутой внутри плотной материей.

Отверстия для истечения груза (круглые, квадратные,

прямоугольные и щелевидные) делают в днище или в стенке

бункера.

Каждый бункер имеет затвор для регулирования или прекращения

выпуска груза. При связных грузах (силос, соломенная сечка, кормосмеси, влажное

зерно) бункеры снабжают побудителями истечения в виде шуровочных отверстий,

ворошилок, питателей, вибрационных устройств, продувки воздухом.

Основы теории и расчета бункера

Процесс истечения грузов из бункеров сложен и до сих

пор составляет предмет исследования. Истечение груза зависит от физико-

механических свойств, состояния поверхностей частиц груза и бункера,

геометрических размеров и формы бункера и отверстия и др.

В работе бункера различают: заполнение; начало

истечения соответствует переходному периоду; установившееся истечение при

постоянном и переменном уровне; выгрузка.

Наибольший интерес представляет процесс установившегося

истечения, который имеет два вида — нормальный и гидравлический; при

определенных условиях возможен смешанный вид истечения.

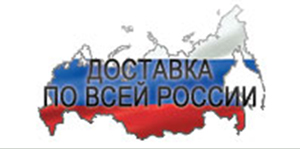

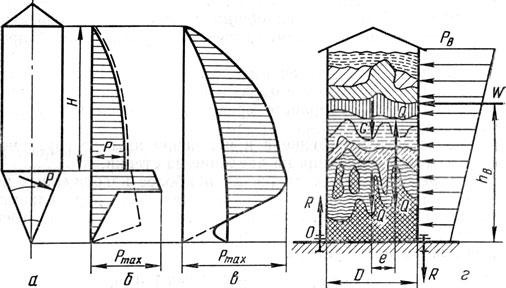

При нормальном истечении (рис. 85, а и б) движение материала

происходит в пределах определенного канала, расположенного над выходным

отверстием. Весь остальной материал при этом остается в покое. Этот вид

истечения наблюдается у более связных грузов.

При гидравлическом истечении (рис. 85, в) весь

материал, находящийся в бункере, приходит в движение при начале выгрузки.

Питание истечения происходит за счет обрушения материала в зоне над выходным

отверстием; эту зону называют объемом обрушения. Такой вид истечения возможен для грузов с малым коэффициентом

внутреннего трения при угле наклона боковых стенок бункера б, на 5... 10%

большем угла естественного откоса груза.

Нормальная эксплуатация бункеров достигается правильным

выбором геометрических параметров: угла наклона стенок б, размера выходного

отверстия. На связных грузах возможно заклинивание массы материала, а на зернистом

и кусковом грузах — сводообразование (рис. 85,г).

Рис. 85. Схемы истечения из бункеров: а и б — нормальное истечение; в — гидравлическое истечение; г — сводообразование.

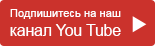

Рис. 86. Побудители истечения: а — параболоидальной формы; б — механический штанговый; в — механический ротационный; г — скребковый питатель; д — вибрационный; е — пневматический (аэрирование).

На рисунке 86 показано несколько схем устройств для

активизации истечения. Наибольший эффект дает при гранулированных материалах

аэрирование, а при связных и липких — вибрируемое днище. Опыты показали хорошую

работу бункера (рис. 86, д) со щелевым отверстием на этих грузах

при угле б наклона днища до частоте колебаний 1440...2800 в минуту, амплитуде

колебаний 1,5...2,5 мм.

Чтобы избежать образования сводов при истечении

зерновых и гранулированных грузов, рекомендуются размеры отверстия делать

больше сводообразующих: круглых ![]() квадратных

квадратных ![]() где b и с

— наименьший и наибольший размеры частицы груза.

Практически все реальные грузы обладают связностью и

отличаются способностью к истечению от свободно истекающих грузов: песка,

проса, семян трав и жидкости.

где b и с

— наименьший и наибольший размеры частицы груза.

Практически все реальные грузы обладают связностью и

отличаются способностью к истечению от свободно истекающих грузов: песка,

проса, семян трав и жидкости.

Скорость

истечения. Характер движения сыпучего тела с определенной способностью к

истечению подобен течению жидкости только при условии ожижения и псевдоожижения

материала (водные растворы, аэрированные грузы, подвергнутые вибрации) и при установке

стенок бункера под углом ![]() Для определения теоретической скорости истечения груза

(см. рис. 85, а) выделим элемент столба высотой

Для определения теоретической скорости истечения груза

(см. рис. 85, а) выделим элемент столба высотой ![]() с

силой тяжести массы столба Р при площади выходного отверстия F, опуская силы, трения за

малостью, тогда из уравнения живых сил

с

силой тяжести массы столба Р при площади выходного отверстия F, опуская силы, трения за

малостью, тогда из уравнения живых сил![]()

Подставив значение массы ![]() и

заменив отношение Р : F =

д — напряжение (давление) в поперечном сечении столба груза, получим

и

заменив отношение Р : F =

д — напряжение (давление) в поперечном сечении столба груза, получим

![]()

где л — коэффициент истечения, учитывающий влияние сил

внутреннего трения, трения о стенки отверстия и т. п.

Практические расчеты по формуле (258) можно провести

для двух видов истечения:

при нормальном

истечении, когда выходное отверстие сравнительно мало с размерами

бункера и давление над отверстием относится к виду местных напряжений в грузе,

которые значительно меньше гидростатического. Это давление (напряжение)

определяют по формуле

у = хgгRг,

где ![]() —

зависит от коэффициента внутреннего трения fв, равного

для распространенных грузов 1,б.

—

зависит от коэффициента внутреннего трения fв, равного

для распространенных грузов 1,б.

Подставив значение у в формулу (258), получим

![]()

Коэффициент истечения л рекомендуется: для хорошо сыпучих, порошкообразных и зернистых грузов — 0,55...0,65; кусковых — 0,3...0,5; пылевидных, влажных порошкообразных и зернистых с содержанием пыли — 0,2...0,25. Величина гидравлического радиуса Rг = F : P — отношение площади отверстия к его периметру — для круглого и квадратного отверстий Rг = 0,25d; для прямоугольного Rг = 0,5ab/(а + b), где а и b размеры сторон; при гидравлическом истечении груз истекает подобно жидкости. Приняв среднее гидростатическое давление р= gгH = у и подставив в формулу (258), получим

![]()

где Н — высота слоя груза, м. Учитывая влияние отношения площадей выходного отверстия и бункера F : fe, получим

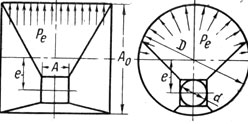

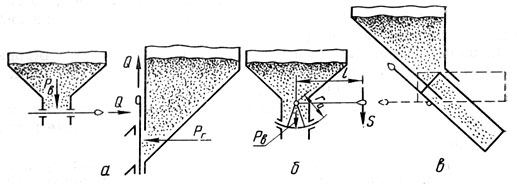

где л0 = 0,6...0,7 — коэффициент истечения. Производительность истечения бункера через выходное отверстие, расположенное в центре бункера, где kп = 0,8...1,0 — коэффициент производительности, учитывающий влияние уменьшения площади выходного отверстия и рассредоточения частиц в зоне истечения. Ориентировочно площадь выходного отверстия с учетом уменьшения для круглого отверстия F = 0,785(d — a0)2 и квадратного F= (а — а0)2, где а0 — наибольший размер частицы груза. При расположении отверстий в стенке, у стенки или в углу днища бункера производительность возрастает на 10...20%. Силы и давление, действующие на бункер. Бункеры в процессе работы испытывают воздействие сил: от массы груза, от собственной массы, от дополнительных (внутренних) сил, от неравномерной загрузки и от ветровой нагрузки. Эффект воздействия этих сил на бункер зависит от рода и состояния груза, геометрических размеров бункера и условий работы. В зависимости от этого при проектировании следует рассчитывать прочность стенок бункера, рамы, опорных устройств и, наконец, устойчивость бункера. В бункере от груза действуют нагрузки: начальная — при загрузке без истечения; переходная — при открытии и закрытии заслонки (затвора) и рабочая — при установившемся истечении. Под действием этих нагрузок днище и стенки бункера испытывают статическое давление по Янсену:

![]()

где Н и D — соответственно высота насыпного груза и диаметр бункера; л = (2...4)kctgц — коэффициент в показателе экспоненты. Величина kc, характеризующая сыпучесть груза, зависит от горизонтального р и вертикального рh давлений. Ее подсчитывают по формуле

![]()

где ц1 — угол естественного откоса материала. Для бункеров малой высоты Н давление на стенки можно определять приближенно: p = у = kcгH (263) Эпюра статического давления на стенки бункера, подсчитанного по формулам (262) и (263), показана штриховой линией на рисунке 87, б. В условиях начала и установившегося истечения величина давления в различных элементах бункера и распределение его изменяются. Теоретическая интерпретация процесса перераспределения давления представлена сплошной линией. На рисунке видно, что в зоне перехода цилиндрической части в коническую давление резко возрастает до ртах. Опыт подтверждает повышение давления при установившемся истечении, но реальные условия действия его приводят к сглаживанию эпюры, что видно на рисунке 87, в. Увеличение давления на стенки при истечении по сравнению с давлением, определяемым по формуле (262), является общим мнением исследователей, но абсолютные величины зависят от свойств груза и условий проведения опытов. В дополнительное давление входит составляющая от динамики образования и последующего разрушения свода. Величина этого давления 30...40% от полного среднего давления при установившемся истечении. Скорости загрузки бункера и истечения из него груза не оказывают заметного влияния на давление на стенки. ГОСТ рекомендует вести расчет наиболее нагруженных поясов бункера на удвоенное статическое давление, определяемое по формулам (262) и (263). При эксцентричном положении отверстия (рис. 88) давление на стенки возрастает: для квадратного бункера pe = е1p; е1 = A0 + 2e/(A0 + e); для круглого pe = е2p; е2 = (рD + 8e)(рD + 4e); Таким образом, эксцентрично расположенные отверстия создают условия для возникновения моментов, действующих в вертикальной плоскости. Они могут возникать и вследствие неравномерной укладки груза в бункере, например силоса в башне. Во всех случаях боковые силы дополнительно нагружают стенки и могут способствовать опрокидыванию установки. Устойчивость, например, силосной башни (см. рис. 87,2) можно проверить, составив уравнение моментов относительно точки О возможного опрокидывания:

![]()

где gQe —момент от эксцентрично расположенного центра опоры массы силоса на дно при эксцентриситете; W — сила от ветровой нагрузки; gG∑ — сила тяжести башни и фундамента. Практически плотность силоса колеблется в зависимости от глубины заложения: от величины насыпной массы свежего силоса до 960... 1000 кг/м3. Картина неравномерного распределения силоса по плотности показана на рисунке 87, г. Затворы. Перекрытие выпускных отверстий и регулирование истечения груза осуществляются затворами. Затворы (рис. 89) бывают плоские, секторные и лотковые. Привод в действие затворов бывает ручным и механическим. При ручном приводе для облегчения используют реечные и винтовые механизмы. Усилие, необходимое для открывания плоского затвора, должно быть больше силы трения, возникающей на поверхности затвора: Q ≥ Pвf и Q ≥ Pгf

Рис.

87. Эпюры давления на стенки и нагрузки в бункерах: а

— схема бункера; б — давление (теоретическое); в — давление при истечении (по

П. Н. Платонову); г — к расчету устойчивости силосной башни.

Рис. 88. к расчету эксцентриситета расположения

отверстия в бункере.

Рис. 89. Схемы затворов: а —

плоский; б —

секторный; в —

лотковый.

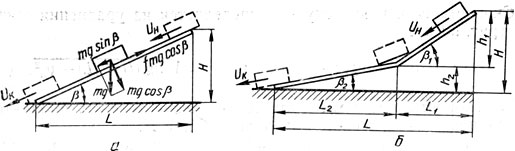

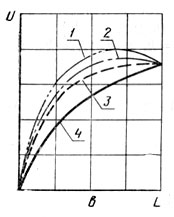

Рис. 90. К расчету скорости

движения на наклонном спуске: а —

простой спуск (склиз); б — комбинированный; в — график

скоростей в зависимости от длины и формы спуска:

1 — циклоидальный; 2 —

цилиндрический; 3 — параболический;

4 — прямолинейный.

Металлический

бункер конструкции ВИЭСХ, навешиваемый на автопогрузчик, позволяет быстрее

выполнять транспортные погрузочно-разгрузочные работы благодаря загрузке и

разгрузке бункера самотеком на необходимой высоте.

Самотечный транспорт

Перемещение штучных и сыпучих грузов под действием силы

тяжести принято называть самотечным транспортом. Для

этого используют спускные устройства, скаты, роликовые и винтовые спуски, а для

сыпучих грузов — желоба и трубы.

Спускные устройства — лотки и доски — применяют для

перемещения штучных грузов. В зависимости от назначения они могут работать в

режимах ускоряющего движения груза, с постоянной скоростью или замедлением.

Переменное движение достигается применением криволинейных или комбинированных

поверхностей спусков: циклоидальных 1 (рис. 90, в),

цилиндрических 2, параболических 5, плоских 4.

Комбинированный спуск (склиз) (рис. 90, б)

составляется из двух наклонных простых спусков; на нем можно получить любые

конечные скорости.

На рисунке 90,в

показаны графики нарастания скорости. При прямолинейном спуске наблюдается

большая плавность движения груза, но на него затрачивается больше времени.

Несмотря на определенные достоинства криволинейных спусков, в практике их

применяют редко.

Основным условием безотказного действия спуска является

правильный выбор угла наклона в, начальной скорости хн, формы и материала поверхности.

Излишнее увеличение угла подъема спуска может привести

к распыливанию и повреждению грузов.

Скорость хк в

конце спуска определяется из уравнения живых сил (рис. 90,а):

![]()

По скорости хк ≤ 2м/с (для сельскохозяйственных продуктов) из уравнения (264) можно определить L или Н. Для уменьшения конечной скорости конец спусков (рис. 90, б) делают с меньшим углом в2, а на стыке спусков оформляют плавный переход. Снижение скорости можно достигнуть, изготовив поверхность конца спуска из материала с большим коэффициентом трения f2. Тогда, обозначив отношения f2 : f1 = kf и h2 : h1 = kh, после преобразования формулы (264) получим

![]()

Отсюда можно определить начальную или конечную скорость, угол наклона спуска и т. п. В конструкциях спуска необходимо предусматривать возможности регулирования углов наклона (табл. 21).Скат — устройство, применяемое для перемещения качением грузов, имеющих форму тела вращения, узлов с деталями в виде колес, например, тележек с опорными катками трактора или специальных тележек с узлами.

|

Таблица 21

| ||||||||||||||

Примечание. Большие значения Р принимают при хн = 0, а меньшие при хн ≥ 0

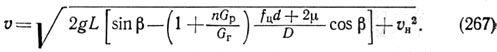

Роликовые спуски (рис. 91, в) применяют в кормоцехах, складах, цехах ремонтных мастерских для перемещения корзин, тюков, ящиков, бидонов, бадей, узлов и деталей. Сравнительно малое сопротивление роликовых спусков позволяет удлинять путь транспортирования. Расчет сопротивления при транспортировании по роликовому спуску подобен расчетам в ленточных транспортерах. Устойчивое положение груза на роликах обеспечивается соответствующей расстановкой их на расстоянии, равном (шаг) t = (0,3...0,2)lг, где lг — длина опорной поверхности груза. Меньшие значения t выбирают для грузов, не допускающих сотрясений. Меньшие сопротивления перемещению груза получают при более легких роликах и большем диаметре их. Ориентировочно уклон роликового спуска при условии хк = хн определяют по формуле

![]()

где n — число роликов, на которые опирается груз; Gp и Gr — соответственно масса роликов и груза;fц = 0,001...0,004 и м = 0,02 —соответственно коэффициент трения в цапфе и трения качения груза по роликам; d и Dp — соответственно диаметр цапфы и ролика. Величина вє угла наклона приведена в таблице 22.

Таблица 22

|

Транспортируемый груз |

вє |

|

Коробки картонные, тюки |

3…5є |

|

Ящики деревянные до 110 кг |

1,5...2,5є |

|

Ящики стальные, корзины |

2,5° |

|

Бидоны молочные |

2,5...3,0є |

|

Пакет листовой стали до 70 кг |

1° |

|

Мешок с мукой ≈ 60 кг |

6є |

Пропускная способность роликовых транспортеров, т/ч, определяется по формуле

![]()

Скорость перемещения груза

Следует учитывать, что первый груз начинает движение при стоящем ролике и соответственно большем сопротивлении перемещению груза. Последующие грузы поступают на вращающиеся ролики. Подшипники качения в качестве опор роликов дают наименьшее сопротивление и позволяют делать наименьшие углы подъема транспортера. Однако ролики с подшипниками скольжения из пластмассы проще и дешевле и могут работать во влажной среде. Винтовые спуски (рис. 91, а) применяют для транспортирования штучных грузов по вертикали. Угол подъема спирали винтового спуска должен быть больше угла трения груза по поверхности спуска, т. е. б0>ц. Скорость груза, перемещающегося по винтовому спуску при действии силы тяжести, центробежной силы и сил трения о дно и борт желоба, определяют из уравнения

![]()

откуда

![]()

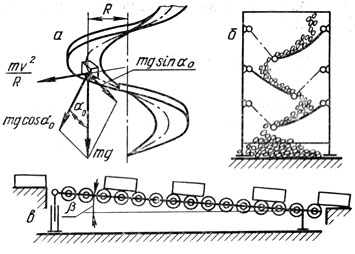

Рис,. 91. Схемы спусков:

а — винтовой; б — каскадный; в — роликовый.

Для свободного прохода груза по винтовому спуску его наибольший радиус определяется из геометрической зависимости

![]()

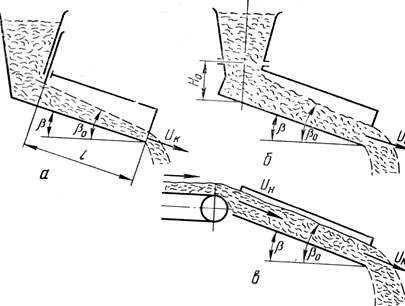

где а и b — размеры опорной площади груза; ∆ — гарантийный зазор; r — меньший радиус. Винтовые спуски можно выполнять роликами. Желоба и трубы для транспортировки сыпучих грузов бывают во форме трассы — прямолинейные и криволинейные и по поперечному сечению — прямоугольные, угловые, трапециевидные, круглые и полукруглые. Движение сыпучего груза по трубам сопровождается сопротивлением от трения груза о стенки, от трения частиц между собой и воздушной среды. Сопротивление воздушной среды достигает заметной величины при транспортировании груза по трубам, расположенным под углом более 50°. Движение материала по лотку называется связанным, если он движется без внутреннего перемещения частиц относительно друг друга. Это движение обеспечивается условием ц < в < ц0 , где ц, в и ц0 — соответственно углы внешнего трения, наклона трубы, внутреннего трения.

Рис. 92. Схемы работы лотков:а

— ускоряющий при Н0=0; хн=0; в0>

в > ц; б — постоянной скорости при в0> в ≥ ц; в — замедляющий при Н0=0; хн >0; в0

≤ в ≤ ц.

При относительном смещении частиц возникают силы внутреннего трения. Такое движение, называемое несвязанным, определяется условием в > ц0. Исследования и практика показывают, что устойчивое течение в трубах достигается при несвязанном движении, при котором скорость сыпучего груза не зависит от высоты слоя. Поэтому рекомендуется угол наклона самотечных труб и лотков назначать большим, чем угол внутреннего трения транспортируемого груза. Практически рекомендуется: для зерна в = 21...27°, при повышенной влажности до 45є; для муки, жмыха и отрубей в = 32...48є; для картофеля и корнеплодов в = 30...43°. Желоб или лоток, поработавший в течение 20...30 мин, позволяет снизить угол наклона на 25...40%. Потоки грузов на самотеках можно разделить на активные — ускоряющие (в>ц) и замедляющие движение — самотормозящие (в<ц). Варианты поступления груза на самотеки представлены на рисунке 92. При в0>ц0 начальная скорость хн и высота Н0 падения материала могут быть равны или больше нуля. В зависимости от соотношения основных параметров хн, в, Н0, l, f и f0 самотек может работать в режимах ускорения и торможения. Варьируя параметрами, можно определить скорость груза:

![]()

где е = 1,5...1,65 —коэффициент, зависящий от соотношения работы внешних сил и сил внутреннего трения и формы поперечного сечения. Производительность самотечной установки, т/ч, П = 3,6шгхF, где ш — коэффициент заполнения сечения трубы или лотка; для зерна принимается 0,4...0,5, картофеля и корнеплодов 0,3...0,4, отрубей и муки 0,2...0,3. Чаще этой формулой пользуются для определения площади сечения лотка, желоба или трубы по заданной производительности. При угле наклона в = 36° труба диаметром 200 мм обеспечивает производительность 45 т/ч, а диаметром 450 мм — 350 т/ч. На рисунке 91,б показано простейшее самотечное каскадное устройство для спуска картофеля и клубнеплодов в хранилища.