Элеваторы

Назначение,

общее устройство и классификация

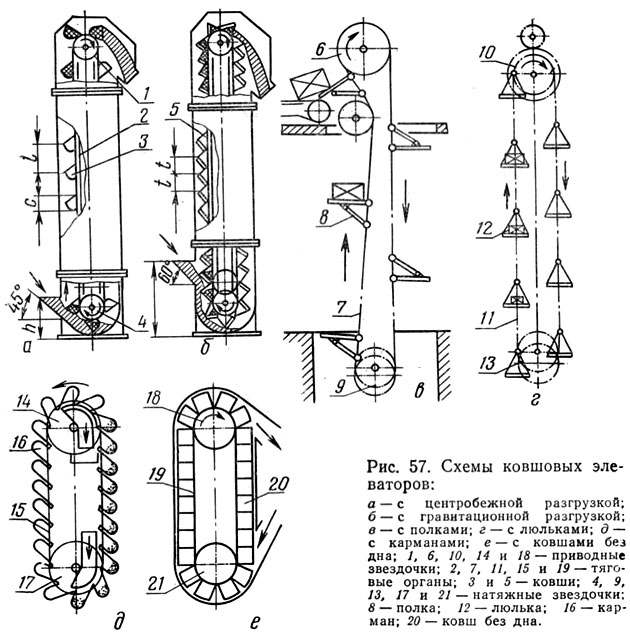

Для перемещения кускового, штучного, сыпучего, связного и других материалов по вертикали и с наклоном до 70° к горизонтали применяют цепные или ленточные элеваторы.

Они различаются:

-

по назначению — на стационарные, передвижные и

встроенные в различные машины: молотилки, зерносушилки, зерноочистительные и

кормоприготовительные агрегаты;

- по конструкции рабочего органа — на ковшовые (нории) (рис. 57,а,б,д

и е),

полочные (рис. 57, в) и люлечные

(рис. 57, г);

- по способу разгрузки и загрузки — на тихоходные и быстроходные.

На рисунке 57,д показан элеватор с ковшами из гибкой тканевой ленты, а на рисунке 57,е — элеватор с ковшами без дна, образующими сплошной поток груза. Основные достоинства элеваторов: компактность (малые поперечные габариты); возможность подавать грузы на большую высоту (до 45...60 м и выше); большой диапазон производительности — от 1 до 20 м3/ч для сельскохозяйственного производства. Недостатки элеваторов: ударное воздействие на материал; сложность конструкции и чувствительность к перегрузке.

Ковшовые элеваторы и их основные узлы

Ковшовые элеваторы применяют в кормоцехах животноводческих

ферм, зернохранилищах, зернотоках; для перемещения зерна, муки,

корнеклубнеплодов, навоза и других грузов.

Транспортируемый материал поступает в загрузочную часть

(башмак) элеватора, в котором ковши наполняются зачерпыванием или засыпкой, и

вместе с тяговым органом поднимается со скоростью 0,6...5 м/с. В верхней части

(головка) элеватора ковши разгружаются под действием на материал центробежных

сил и силы тяжести.

Ковши элеваторов делают из

листовой стали и резины или пластмассы для предохранения материала от

повреждения и сетчатыми для обезвоживания груза.

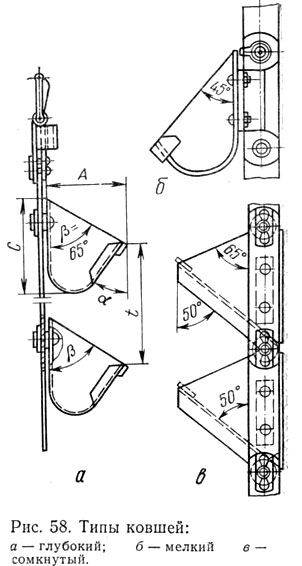

Ковши применяют двух типов: глубокие

(рис. 58, а) — для хорошо сыпучих материалов:

зерно, сухой песок — и мелкие (рис. 58, б) —

для плохо сыпучих материалов, влажных и слеживающихся. Эти ковши закреплены на тяговом органе на расстоянии

шага t (расставленные ковши). В тихоходных

элеваторах остроугольные ковши (рис. 58, в) монтируют на ленте или

цепи один за другим. Применяют ковши, снабженные гребенкой для навоза или

корнеплодов.

Форма ковша определяется основными параметрами: углом

черпания б, углом среза в, шириной В,

вылетом А

и глубиной

С.

Размеры ковшей и их емкость для элеваторов общего

назначения устанавливаются по ГОСТ 2086 — 66, а элеваторов специального назначения

для зерна и продуктов его переработки вместимостью от 0,81 до 11 л — по ГОСТ

4592—65. Ковши для корнеплодов и других кусковых материалов должны иметь

размеры: А>l и

Б >1,5l где l —

наибольшая длина частицы транспортируемого материала.

Ковши-крепят болтами с потайными головками и

заклепками, а пластмассовые и резиновые —

специальным клеем.

Тяговыми органами в элеваторах

служат ленты и цепи. Ленты» преимущественно используют в быстроходных

элеваторах для зерновых, мучнистых и пылевидных материалов. Для кусковых

грузов, а также при наклонном транспортировании чаще применяют цепи.

Ширину ленты принимают на 35...40 мм больше ширины

ковша. Число прокладок ленты (не менее четырех) определяют при расчете на

прочность.

Цепные тяговые органы выполняют из пластинчатых

втулочных: и втулочно-роликовых цепей по ГОСТ 588—74 или из овальнозвенных

сварных цепей — по ГОСТ 2319—70.

При ширине ковшей до 250 мм допустимо применять одну

тяговую цепь.

Башмак (см. рис. 57, а)

— нижняя часть элеватора — состоит из кожуха, загрузочного бункера, системы

звездочки (или шкива) с валом и подшипниками, которая при

помощи специального натяжного устройства может перемещаться в пазах. Ход

натяжения винтового натяжного устройства равен для цепных элеваторов 1..1,6

шага цепи и для ленточных 3...5% от их длины.

Для предотвращения поломок в башмаке устанавливают резиновую

диафрагму, которая при перегрузках отключает электропривод.

Бункер для загрузки элеватора расположен у восходящей

ветви ковшей, загрузка происходит против хода ленты.

Загрузка в элеваторе с расставленными ковшами

осуществляется зачерпыванием с досыпанием; при сомкнутых ковшах (см. рис. 57, б) — засыпанием.

Головка элеватора (см. рис. 57) —

верхняя часть элеватора — состоит из кожуха, приводной звездочки или шкива,

редуктора и останова для предотвращения обратного хода.

Приводной механизм элеватора выполняют в виде зубчатой

и ременной передачи или редуктора.

Для предохранения груза при ударе о кожух его

поверхность обкладывают листовой резиной.

Основы теории ковшового элеватора

Теория ковшовых элеваторов заключается в анализе сил,

действующих на транспортируемый материал, и явлений, происходящих с ним в

ковше при загрузке и разгрузке.

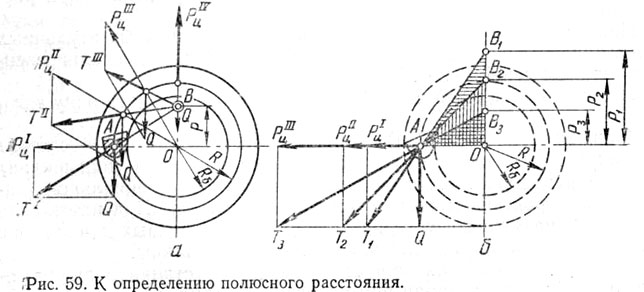

При прямолинейном перемещении частицы материала по

вертикали на нее действует сила тяжести массы. В начале обегания ковшом шкива или звездочки на материал будет

действовать, кроме силы тяжести Q = mg, центробежная

сила

Рц = mх2/R,

где т — масса частицы материала;

R — радиус окружности (рис. 59), по которой движется частица

материала.

Суммарная сила T, действующая на частицу, равна геометрической сумме Q и Рц,

а ее направление до пересечения с вертикальной осью В

отсекает отрезок ОВ, обозначаемый р и называемый полюсным расстоянием. Его определяют

из подобия треугольников АВО и AQT':

![]()

откуда после преобразования и подстановки ![]() получим

получим ![]() (189)

(189)

Из формулы (189) видно, что полюсное расстояние зависит

только от частоты вращения. При p = R, Q = Рц или ![]() где D = (125...240) I — диаметр шкива, м;i – число

прокладок в ленте;

где D = (125...240) I — диаметр шкива, м;i – число

прокладок в ленте; ![]() k — коэффициент скорости.

k — коэффициент скорости.

При проектировании в зависимости от соотношения х и D, т. е. по коэффициенту скорости k, можно установить

характеристику разгрузки элеватора:

- при k< 2,2; P'ц< Q и p1>R разгрузка (гравитационная) происходит через внутреннюю кромку ковша под действием, силы тяжести, применяют при транспортировании корнеплодов, силоса, навоза;

- при k = 2,2;

Р''ц <Q и P2 = R разгрузка (центробежно-

гравитационная) происходит под действием обеих сил, начинается

при повороте ковша на 25...30°. Применяют в элеваторах малой производительности

при транспортировании зерна, отрубей, кормов;

- при k >2,2; Р'''ц<СН разгрузка (центробежная), большая часть материала выбрасывается из ковша через внешнюю кромку под действием центробежной силы. Применяют при большой производительности при транспортировании зерна и других грузов.

Вид разгрузки и связанные с ней траектории полета

частиц материала требуют соответствующего очертания головки кожуха. Особое

внимание при проектировании конфигурации головки необходимо уделять при

смешанной и центробежной разгрузках. Траектория полета любой транспортируемой

частицы описывается уравнениями x = хt и

y

=

0,5gt2 с началом координат в любой точке на окружности радиуса Rx траектории движения ковша; координату x откладывают по касательной к этой

окружности в точке построения, например в точке а3 (рис. 60,а);

координата

у — это- вертикальные отрезки, откладываемые всегда вниз из точекI, II, III и т. д.

Для построения траектории движения частиц материала

окружность радиуса Rк делят на несколько частей, из точек a1, а2, а3 и т.

д. на окружности проводят касательные К1, К2, К3

и т. д., по которым откладывают значения

x = хt, где t — доля секунды порядка 0,1; 0,2; 0,3

и т. д. Из точек I, II, III и т. д.

вниз откладывают ординаты y = 0,5gt2.

Полученное семейство парабол характеризует тип

разгрузки и контуры очертания кожуха головки.

Порядок построения очертания кожуха:

а) построив параболу 1

с наивысшей точкой 3, находим наибольший подъем материала. Эту же точку 3

можно найти, рассчитав высоту Н. Для этого примем начало координат в

точке О и обозначим х0 и у0, тогда уравнение параболы 1 с наивысшим подъемом имеет вид:

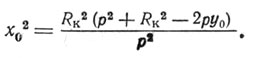

![]()

При x0 = 0 и у0 = Н получим

![]()

б) характерную точку 5 начала очертания кожуха находим определением возможной высоты подъема материала при движеии его вверх по инерции. Тогда h = х2:2g. Подставляя сюда из подобия треугольников АВО и AQT' (см. рис. 59, а) значение х2 = gR2к: р, получим

![]()

в) положив в уравнении параболы 1 (рис. 60), что x0 = l1 и y0 = 0, получим расстояние от центра О до точки 4:

![]()

г) кроме характерных точек 5, 3 и 4, строим огибающую параболу 2 всех парабол, построенных из точек а2,а3, а4, которая и явится теоретическим очертанием кожуха. Уравнение параболы 2 с началом координат в центре О имеет вид:

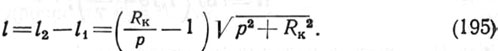

Подставив в него x0 = l2 и у0 = 0, получим расстояние до наиболее удаленной от центра О точки 6 на параболе 2:

Разность между l2 и l1 даст условную ширину потока материала:

На практике внешний контур кожуха часто выполняют из

прямолинейных участков, огибающих теоретическую кривую, как показано штриховой

линией на рисунке 60, а.

Траектории полета частиц материала для элеватора с

центробежной разгрузкой строят аналогично, но очертание головки элеватора с

центробежной разгрузкой выполняют по параболе, пересекающей параболы

траектории полета частиц материала так, чтобы угол между касательными в этих

точках пересечения составлял 14...I8є. Это способствует лучшему отражению частиц материала от

стенки кожуха головки.

Основы расчета ковшового элеватора

Производительность и основные параметры

ковшового элеватора связаны формулой

![]()

где ш = 0,3...0,95— коэффициент наполнения;

х = 0,5...3,0 м/с — скорость транспортирования;

V — емкость ковша;а =

(2,5...3,2) С — расстояние между ковшами;

С — высота ковша.

Обычно производительность задается условиями

технологического процесса, тогда по формуле (196) находят требуемую погонную

вместимость ковшей V: а.

Размеры и емкость ковша подбирают по таблицам ГОСТ. Тип

элеватора и вид разгрузки в процессе проектирования согласуют с требованием

наименьших сопротивлений, с учетом физико-механических свойств и обеспечения

наименьшей «обратной сыпи».

Большие скорости транспортирования назначают для неабразивных,

нехрупких и менее повреждающихся материалов.

В скоростных элеваторах для зерна и муки скорость ленты

достигает 4...5 м/с.

Для транспортирования корнеплодов, навоза, силоса

рекомендуются элеваторы с цепным тяговым органом.

Мощность в элеваторе расходуется на преодоление

сопротивлений от транспортирования материала, движения ходовой части

(холостого хода), от зачерпывания или загрузки груза. Однако точно определить

мощность можно только опытным путем, так как она зависит от характеристики

транспортируемого материала, скорости движения ковшей, вида разгрузки, способа

загрузки ковшей, зазора между контуром ковша и стенками кожуха. Ориентировочно

мощность определяют по формуле

где Н — высота подъема материала, м; k = 1,5... 1,15 для ленточных и 1,05...0,75 для цепных элеваторов. Мощность на валу двигателя для элеваторов определяют по формуле:

где k0

= 1,2... 1,7 — коэффициент запаса мощности, учитывающий перегрузку при пуске, и

коэффициент полезного действия з = 0,6...0,85.

По этой мощности в катaлоге подбирают двигатель и его характеристику,

затем выполняют кинематический и тяговый расчеты элеватора. Проверка пускового

момента и мощности подобна изложенной для ленточного транспортера.

Для тягового расчета можно

воспользоваться методом обхода по контуру.

Натяжение сбегающей ветви тягового органа в точке 1 (рис.

60, б)

будет равно

Sсб = S1

= Smin +gq0H,

здесь Smin = S2, т. е. наименьшее предварительное

натяжение, принимаемое равным 500...2000 Н или определяемое из

соотношения (рис. 60,б)

Sminе ≤ g(Gм + Gк)e,

где Gм и Gk —

соответственно массы груза и ковшей;

е = 0,5 A

— эксцентриситет;

е — величина отрыва ленты от направляющей.

Натяжение в точке 3

с учетом всех сопротивлений

S3 = Smin + Wзач + Wп + Wл,

где Wзач = kзачgq —сопротивленис

зачерпыванию при kзач

= 2...5;

Wп

+ Wл = оSmin — сопротивление в подшипниках и от изгиба ленты.

Коэффициент о = 0,08...0,04; большие значения — для подшипников скольжения и

лент с большей толщиной.

Наибольшее натяжение набегающей ветви в точке 4

с учетом динамической составляющей (только для цепного тягового органа)

S4 = Sнаб = Smах = S3+g(q+q0)H

+Sдин, (199)

где q — погонная масса груза, кг/м;

q0 —

погонная масса ковшей, кг/м.

По максимальному усилию Smах рассчитывают

число прокладок ленты при запасе прочности n0 = 10... 12:

![]()

где [Kp] = 55 и 115 кН/м — предел прочности

одного слоя ленты;

К0 = 0,7...0,9 — коэффициент, учитывающий

ослабление ленты отверстиями.

Цепи выбирают по разрушающей нагрузке

Sраз

= n0Smax,

где n0 = 8...10 для пластинчатых цепей и 8...14 для круглозвенных

сварных цепей.:

Окружное

усилие на приводном валу

P = (Sнаб

- Sсб)(1

+ о),

и мощность двигателя с учетом

коэффициента запаса равна

N = (l,1...1,2)Pх.

Чтобы лента не скользила по шкиву, необходимо выполнение условия Рф> Р, т. е. усилие фрикционного сцепления должно быть больше окружного

усилия:

5

здесь (0,54...0,67) — соответственно для гладкого шкива

и обтянутого резиной при б = 180°.

Применение

элеваторов

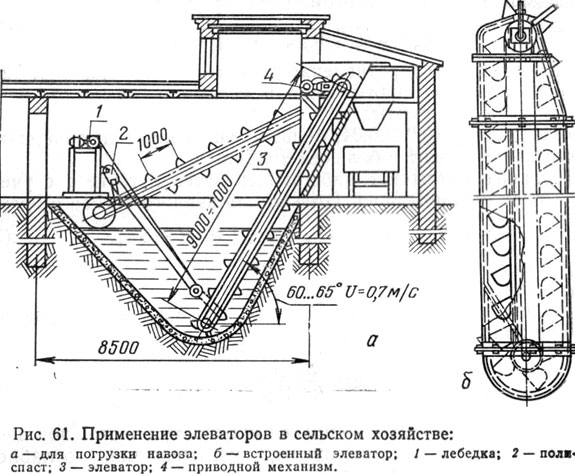

В сельскохозяйственном производстве и на предприятиях

по переработке сельскохозяйственных продуктов ковшовые элеваторы бывают:стационарные, применяемые на

элеваторах и мельницах для транспортирования

зерна, в кормоприготовительных цехах животноводческих ферм для перемещения

кормов к машинам, в бункеры, закрома, дозаторы;

переносные, используемые для

периодического обслуживания технологических процессов на животноводческих

фермах;

встроенные в различные

сельскохозяйственные машины для межоперационного

транспортирования продуктов: в молотилках, кормоприготовительных,

зерноочистительных и зерносушильных установках.

Элеватор, встроенный в сложную машину (рис. 61,б), приводит в действие вал, расположенный в башмаке. При такой кинематике машины натяжное устройство необходимо располагать в головке элеватора, т. е. у верхнего шкива или звездочки, что следует учитывать при расчете. Ковшовые элеваторы применяют в самоходных погрузочных машинах в качестве питателя, например, погрузчик Д-565, машина МВС-4 для выгрузки грузов из железнодорожных вагонов и др. \ Применение ковшового элеватора НПК-30 производительностью 30 м3/ч на выгрузке навоза показано на рисунке 61, а. Элеватор 3 верхним концом шарнирно закреплен на конструкции здания, а нижний подвешен на тросовом полиспасте 2 лебедки 1. Приводной механизм 4 состоит из электродвигателя мощностью 2,8 кВт, редуктора и цепной передачи. Вместимость ковша 12 л.