Качающиеся транспортеры

Назначение,

принцип действия и применение

Качающиеся конвейеры — транспортирующие устройства без

специального тягового органа, их схемы показаны на рисунке 73, а, г и д.

Транспортирование груза совершается последовательно повторяющимися

перемещениями или скачками груза по грузонеcущему органу.

В зависимости от характера и режима движения различают

конвейеры:

инерционные с постоянным или

изменяющимся давлением груза на дно, в которых груз перемещается, не отрываясь

от дна желоба, скольжением;

вибрационные, в которых

перемещение совершается микробросками с отрывом частиц груза от дна желоба.

В сельскохозяйственном производстве качающиеся

конвейеры пока не получили надлежащего распространения. Опыт применения мал и

относится главным образом к сельскохозяйственным машинам. Качающиеся конвейеры

могут найти более широкое применение с экономическим эффектом: снижение

удельных энергоемкости и металлоемкости, габаритов машин и установок, уменьшение

строительной высоты зданий — кормоцехов, зерноочистительных токов и т. п.

Особый интерес представляют вибропитатели, могущие

транспортировать груз равномерным непрерывным потоком или порциями.

К недостаткам качающихся конвейеров относятся:

повышенный износ желоба при транспортировании абразивных грузов; трудность

перемещения липких грузов; передача вибрационных нагрузок на конструкции

установок и машин и шум. Применяемые инерционные и вибрационные транспортеры

для элеваторов и складов имеют производительность

5... 140 т/ч, длину транспортирования 2,6...50 м,

размер желоба или трубы 0,15...1,0 м, мощность 0,6... 14,0 кВт, амплитуду

0,2... 12 мм и частоту колебаний 500...6000 1/с.

Инерционные

конвейеры с жестким приводом

Привод конвейера осуществляют в виде простого

шатунно-кривошипного (см. рис. 73, а) механизма или двухкривошипным качателем и

др.

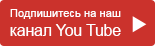

Рис. 73.

Схемы качающихся конвейеров: а —

инерционного с переменным давлением груза на дно желоба; б —

поперечное сечение желоба; в — диаграмма скоростей и ускорений; г —

вибрационный опорный; д — вибрационный подвесной с двухмассовым приводом; 1, 4 и 7 —

грузонесущие желоба; 2, 5 и 5 - опорные подвесные

устройства; 3, 6 и

9 — возбудители колебательного движения.

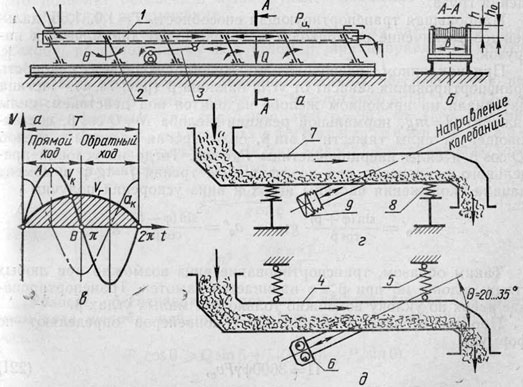

Рис. 74. К расчету

виброконвейеров: а — схема действия сил; б — траектории движения

элементов груза.

Конвейер с постоянным давлением на дно желоба совершает

плоские колебательные движения. На материальную частицу действуют силы Q = mg; F = fmg и Ри = та.

Частица переместится по желобу при условии Ри ≥ F. Перемещение возможно по ходу движения материала и против

него. Но путь скольжения вперед по ходу s1 больше,

чем против хода s2.

Тогда транспортирующая способность конвейера

Т = (s1 – s2)/s, (220)

где s — ход желоба; очевидно; большие значения Т обеспечивают при принятом ходе желоба более высокую

скорость перемещения груза.

Наибольшая транспортирующая способность T =

1,0...1,65, дальнейшее увеличение ее приводит к возрастанию динамических нагрузок.

При наклонном расположении желоба конвейера скорость

транспортирования зависит от угла наклона в (рис. 74, а). Частица материала на наклонном желобе находится

под действием: силы тяжести Q = mg, нормальной реакции желоба

N = Q cosв, составляющей от силы тяжести Q sinв, силы

трения частицы о желоб fQ cosв и силы

инерции частицы

Ри = та.

Тогда из условий предельного равновесия при коэффициенте трения f = tgц в момент начала скольжения частицы вверх и вниз ускорения

получим

![]()

Таким образом, транспортирование вниз возможно при

любых: углах уклона, но при в > ц начинается самотек. Транспортирование

вверх по уклону возможно только при малых углах в.

Производительность инерционных конвейеров определяют пo формуле

П = 3600шгFхс (221)

где ш = 0,5...0,8 — коэффициент наполнения желоба или трубы; F — площадь желоба (ВЧАh0) при h0 = (0,4...0,6)В

или трубы 0,785 D2;

хc ≤ (0,15...0,45) м/с — средняя скорость транспортирования

определяемая по диаграмме (см. рис. 73, в), или хc = Sn/60 или n = 40...85 об/мин (частота вращения кривошипа)

;

S — путь, проходимый грузом за один оборот вала.

Приближенно мощность можно определить по формуле

N ≈ 0,014g(Gг + Gк) (222)

где Gк — суммарная масса

движущихся частей конвейера;

Gг — масса

движущегося груза.

Главное отличие конвейера с переменным давлением на дно

желоба (см. рис. 73, а) заключается в опоре или подвешивании желоба на упругих

элементах, закрепленных в раме под углом И = 20...30є к вертикали. Под

действием шатунно-кривошипного механизма желоб совершает колебательные

движения. Упругие стойки изготовляют из стали или дерева.

О правильном выборе кинематического и динамического

режимов работы можно судить на основе построения диаграммы скоростей желоба и

груза — хж и хг ускорения

желоба аж (см. рис. 73, в). При проектировании следует

соблюдать условия: груз не должен отрываться от желоба; при обратном ходе

желоба груз под действием силы инерции должен продолжать двигаться вперед. Это

позволит обеспечить пульсирующее движение груза вперед, без обратного

перемещения.

Рассмотрим условия равновесия и движения частицы груза

по желобу, расположенному под углом в, при направлении колебаний под углом И к

плоскости желоба (рис. 74, а).

Условие безотрывного движения частицы

обеспечивается при Ри sin И ≤ Q cos в или, заменяя Ри = та sin б sin

И и

Q = mg (где б — фазовый угол

колебания; при б = 90°, а = Ащ2), получим Ащ2 sin И ≤ g cos в, откуда коэффициент

режима работы —

отношение нормальных (к дну желоба) составляющих ускорений от сил инерции и

тяжести:

![]()

Тогда

![]()

Условие, обеспечивающее движение частицы вперед при обратном ходе желоба, найдем из уравнения суммы проекций сил на ось X: РиcosИ ≥ Q sin в +f (Qcosв + sin И), после преобразований получим

![]()

Производительность определяют по

формуле (221), учитывая

влияние угла подъема в ≤ 10...15°. Снижение

производительности может достигать 3% на каждый градус подъема. Высоту слоя груза h принимают равной 50...100

мм и И = 20°.

Вибрационные

конвейеры

Вибрационные конвейеры отличаются от инерционных

режимом работы, который характеризуется коэффициентом режима работы Г, определяемым по формуле (223). Для вибрационных конвейеров

всегда Г >1. Это значит, что нормальная составляющая от силы инерции больше

нормальной составляющей силы тяжести и частицы в процессе транспортирования

отрываются от дна желоба, совершая скачки. Вибрационные конвейеры обладают

повышенной частотой колебаний n = 400...6000 1/мин и

сравнительна малыми амплитудами А = 15...0,2 мм.

В зависимости от упругих систем подвески конвейеры (см.

рис. 73, г и д)

делят на:

резонансные — в установках

среднего и тяжелого типов; у них частота колебаний возмущающей силы п

и собственных колебаний По близки или равны. Устойчивая работа обеспечивается

при 0,85 < n/n0 <1,25;

дорезонансные, которым

соответствует n < n0,

практически мало распространены;

зарезонансные — имеют n >

n0, их

применяют в подвесных конвейерах легкого типа. При пуске и остановке конвейера

упругие элементы испытывают кратковременно большие напряжения.

По принципиальной схеме устройства вибрационные

конвейеры бывают:

горизонтальные и пологонаклонные с

углом подъема до 15° и вертикальные, имеющие

спиралеобразный желоб;

по форме поперечного сечения грузонесущего органа — трубчатые (круглые, квадратные и прямоугольные) и желобчатые (прямоугольные, трапециевидные и полукруглые);

по динамической характеристике — неуравновешенные и уравновешенные;

по количеству колеблющихся масс —п

= Г — времени периода и при Г = 6,36 tп = 2T,

т. е. частица будет встречаться с дном желоба через

одно колебание, что приводит к большим ускорениям и соответственно динамическим

нагрузкам. Наибольший эффект транспортирования теоретически должен соответствовать,

когда время полета частицы tп = T, времени одного периода.

Следовательно, коэффициент режима работы необходимо выбирать в пределах 1 < Г

< 3,3.

На основе опыта эксплуатации рекомендуется: при Г =

1,2...3,3 и частоте колебаний в минуту n = 450...3000 A

= 0,2...8,0 — для зернистых и кусковых грузов и A = 0,5... 15,0 — для пылевидных и порошкообразных.

Амплитуда и частота колебаний

определяют динамику работы конвейера, его производительность, скорость транспортирования

и связаны зависимостью через коэффициент режима работы выражением из формулы

(224):

При одном и том же значении Г

увеличение амплитуды дает больший эффект в повышении скорости

транспортирования, чем увеличение частоты колебаний.

Кроме указанного с допущением

где m = Q0:g — масса дебалансов

привода вибратора;

r0

— эксцентриситет массы дебалансов.

Общая масса нагруженного конвейера будет равна

M

= лGгт + Gп

где Gг, Gт и Gп —

соответственно массы транспортируемого груза, желоба и вибратора;

л

= 0,6...0,07 — коэффициент учета массы.

Скорость транспортирования хс

— параметр, определяющий производительность конвейера, формула (221), зависит

от физико-механических свойств груза и конструктивных параметров конвейера.

Основы теории и расчета

Вопросы проектирования вибрационных конвейеров можно решать, только сочетая расчетные рекомендации с опытными исследованиями и практикой. Процесс перемещения груза вибрационным конвейером сопровождается сложными явлениями в зависимости от специфических особенностей груза, его физико-механических свойств и влияния сопротивления воздуха. При скачкообразном движении в трубах под грузом и над ним создаются зоны разрежения и повышенного давления, особенно при транспортировании пылевидных грузов. Траектории движения частиц показаны на рисунке 74, б. Исследованиями установлено, что перемещение с подбрасыванием частиц материала описывается зависимостью (225) где р — любое целое число. Принимая р = 0, 1, 2 и т. д., получим для коэффициента режима работы Г соответственно 1; 3,3; 6,36 и т. д. При Г=1 частица находится во взвешенном состоянии; если Г = 3,3, время полета t![]()

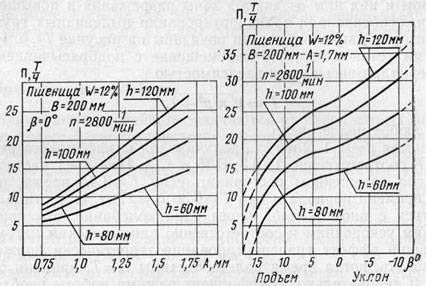

Рис. 75. Зависимости

производительности от амплитуды (а)

и угла наклона лотка (б).

Увеличение ширины желоба В = 50...200 мм ведет к незначительному (от 4 до 20%) возрастанию скорости. Изменение амплитуды А = 0,75...1,7 мм приводит к линейному нарастанию скорости хс = 0,125...0,4 м/с. Это еще раз подтверждает эффективность увеличения амплитуды колебаний. Приближенно определяют скорость хс по эмпирической зависимости хс = з0хж где з0 = 0,3...0,62 — коэффициент проскальзывания; большие значения — для крупнокусковых и зернистых грузов; хж = щА — скорость желоба. Более точно скорость можно определить по Бауману В. А. и Дьячкову В. К. с учетом параметров режима работы и конструктивных размеров:

![]()

где k1

= 0,2...1,1 и k2=

1,5...5 — коэффициенты, зависящие от физико-механических свойств груза; меньшие

значения принимают для пылевидных и большие — для кусковых и связных грузов.

Производительность

виброконвейера является сложной функцией ряда параметров: амплитуды и частоты

колебаний, геометрических размеров желоба, физико-механических свойств транспортируемого

груза.

* Знак минус в скобках принимается для конвейеров,

работающих с подъемом груза.

На рисунке 75, а показана зависимость П = f(A, h), т. е. производительности

от амплитуды колебаний и толщины транспортируемого слоя. С увеличением А и h производительность

повышается, но темп нарастания П по Л замедляется.

Для легкосыпучих материалов вполне допустимо принимать h:

В = 0,3...0,8 и выше. При узких желобах темп нарастания производительности

меньший: сказывается влияние эффекта пристенного торможения.

Отклонения скоростей хmax и хmin у стенок от хc потока незначительны и колеблются в пределах 3...5%.

Производительность от площади потока hЧB имеет линейную

зависимость, что согласуется с логической формулой (221).

Возможность транспортировать груз под углом с подъемом

ограничивается в <15° (рис. 75,6). Транспортирование под уклон повышает

производительность.

При определении производительности по формуле (221)

коэффициент наполнения принимают ш = 0,6...0,9, большее для желобов.

Ширину желоба и диаметр трубы по производительности

можно определить по формулам

![]()

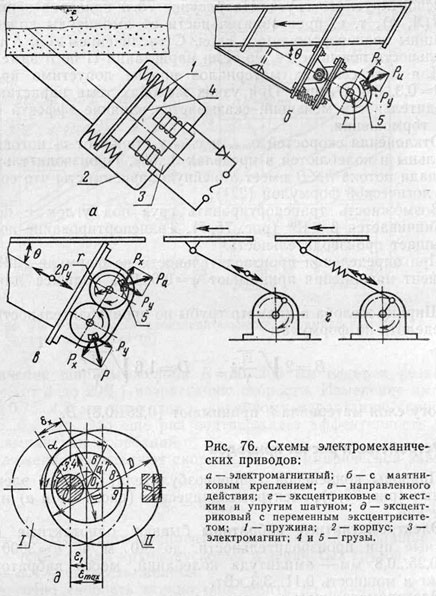

Высоту слоя материала h принимают (0,25...0,8) В. Устройство и расчет приводов Приводы конвейеров (вибровозбудители) бывают электромагнитные (рис. 76, а), электромеханические (рис. 76,б и в) и гидравлические. Электромагнитные вибраторы бывают однотактные и двухтактные при производительности до 40 м3/ч, n = 3000 1/мин; A = 0,25...0,8 мм — амплитуда колебаний, масса вибратора 4,5... 200 кг и мощность 0,11...3,3 кВт. Электромеханические приводы бывают центробежные и эксцентриковые (шарнирно-кривошипные). Центробежные приводы разделяются на дебалансные с маятниковым креплением (рис. 76, б) и самобалансные (рис. 76, в) направленного действия. При вращении неуравновешенного груза 1 создается центробежная сила Ри с направлением действия, определяемым фазовым углом б положения груза. Максимальное значение возмущающей силы При любом другом положении груза сила Ру меньше максимального значения, а составляющая Рх в дебалансном приводе воспринимается упруго-шарнирным устройством и не передается на желоб, а в самобалансном приводе взаимно уравновешивается.

Кинетический момент дебалансного привода равен Mк = gmr. (228) Максимальная возмущающая сила, действующая под углом в самобалансном приводе равна 2Ру = 2Ри = 2mrщ2, где т — масса дебаланса; r —эксцентриситет массы дебаланса; щ - угловая скорость вращения груза. Эксцентриковые (шатунно-кривошипные) приводы (рис. 76, г) бывают с жестким и упругим шатунами, снабженными пружинамв или резинометаллическими пакетами заданной жесткости. Конструкция центробежных и эксцентриковых приводов в части дебаланса и эксцентрика разнообразна. Двухэксцентриковая конструкция СИМСХ состоит из вала и жестко укрепленного на нем эксцентрика диаметром D1 (рис. 76,д). Внешний эксцентрик диаметром D может поворачиваться и закрепляться относительна внутреннего, занимая положение 1, 2, 3 и т. д., создавая различные эксцентриситеты массы дебаланса относительно центра вращения О ех = 0...2е1. Его определяют:

![]()

Пользуясь выражениями для силы инерции Ри, кинетического момента Мк и массы груза при z — числе грузов и m = 0,785zD2Bг, получим

![]()

Выбор размеров В и D согласуют с оптимальным вариантом конструктивного оформления.