Ленточные транспортеры

Назначение, классификация и схемы устройств

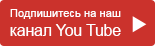

Среди большого разнообразия машин для перемещения массовых грузов широко распространены ленточные транспортеры, обладающие простотой обслуживания и наименьшими металло- и энергоемкостью. Ленточные транспортеры с гладкой лентой применяют для горизонтального и слабонаклонного транспортирования (до 20є), с рифленой — до 40° и специальные — для вертикального и крутонаклонного направлений. Трасса транспортирования может быть прямолинейной и криволинейной. Для обслуживания криволинейных трасс применяют отдельные секции транспортеров. Ленточные транспортеры используются и как механизмы, встроенные в сложные машины и комплексы: комбайны, подборщики, мельницы, кормоцеха и фермы. Ленточные транспортеры бывают стационарные (рис. 49,а), переносные (рис. 49,б), передвижные (рис. 49,в). В зависимости от назначения и рода груза для крутонаклонного перемещения сыпучих, кусковых и штучных грузов применяют транспортеры: с планками (рис. 49,г), двухленточный (рис. 49,д), ленточно-трубчатый (рис. 49, е) и с эластичными лентами из поролона, пористой резины (рис. 49, ж) для легкоповреждаемых грузов. На рисунке 49, б показана схема легкого переносного транспортера длиной до 4 м. Транспортер с выдвижной консолью показан на рисунке 49, б; он удобен для погрузки в транспорт из складов и выгрузки грузов из железнодорожных вагонов. Ленточные транспортеры (рис. 49, а) имеют общие узлы: поворотный барабан 1, загрузочное устройство 2, ленту 5, роликовые опоры 4 (поддерживают рабочую ветвь ленты) и 5 (поддерживают холостую ветвь), разгрузочное устройство 5, приводной барабан 7, приводной механизм (станция) 8, натяжной барабан 9 и груз 10. Кроме того, в состав транспортера могут входить механизм регулирования наклона транспортера, механизм передвижения, приспособление для очистки ленты, тормозные остановы для стопорения ленты при неожиданных выключениях энергии.

Рис.49. Схемы

ленточных, транспортеров:

а - стационарный; б

- переносной; в — передвижной с выдвижной консолью; г — с планками; д — двухленточный; е — ленточно-трубчатый;

ж —с мягкими лентами; 1 — поворотный барабан;2 — загрузочное устройство; 3 —лента;

4 и 5 — роликовые,

опоры; 6 — разгрузочное устройство; 7 — приводной барабан; 8 — приводной механизм;

9 — натяжной механизм; 10 - груз.

Транспортерная лента

К ленте, ответственному и

дорогостоящему элементу транспортера, предъявляют следующие требования: малая

гигроскопичность, высокие гибкость и прочность, износостойкость и малое удлинение.

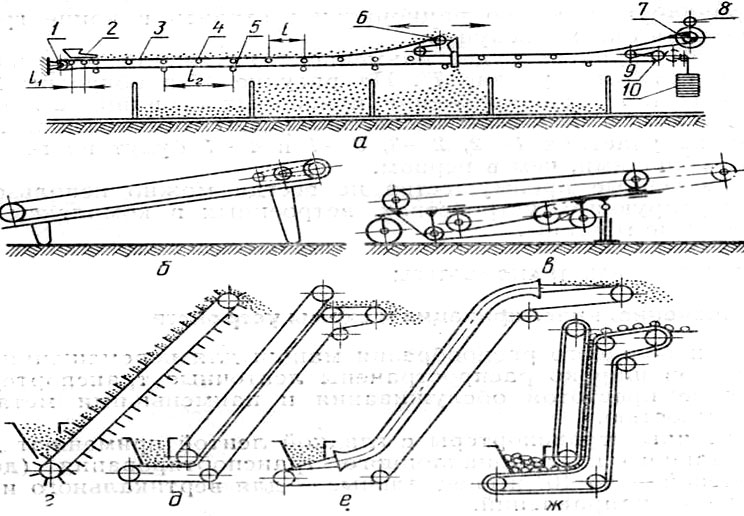

Прорезиненные ленты (табл. 8)

общего назначения (ГОСТ 20—62) изготовляют из нескольких прокладок ткани совместной

вулканизацией их с прослойками из резины. Ширина ленты 0,3...2 м.

Для предохранения ленты покрывают

резиной с рабочей стороны д1 = l,5...6 мм и с

опорной стороны д2 = 1...2 мм (рис. 50, а).

Число прокладок

i определяют в

зависимости от прочности и жёсткости ленты. Зависимость числа прокладок от ширины ленты В приведена в таблице 9.

Чем больше прокладок, тем толще лента,

больше диаметр барабанов и тяжелее конструкция.

Толщину ленты определяют по

формуле, мм,

д = аi + д1

+ д2,

где а = 1,25:—толщина одной прокладки-ленты,

мм.

|

Таблица 8

|

Масса 1 пoг. м ленты qл = 1,12Bд, где В — ширина ленты, м; 1,12 — среднее значение массы 1 м2 ленты толщиной в 1 мм, кг. Ленты изготовляют длиной от 25 до 400 м, их концы в транспортерах соединяют сшивкой, металлическими шарнирами и вулканизацией.

Таблица 9

| Число прокладок | Ширина ленты В, м | |||||

| 0,3...0,65 | 0,8 | 1.0 | 1 | 1,4...1,6 | 1,8...2,0 | |

| i | 3...5 | 3...6 | 4...8 | 5...9 | 6...10 | 8...12 |

Для увеличения погонной нагрузки применяют ленты с бортами (рис. 50,б), с планками, фасонными перегородками (рис. 50,г), препятствующими сползанию груза. Для транспортирования пылевидных грузов предназначена трубчатая лента с механической застежкой (рис. 50, д). В сельскохозяйственных машинах применяют полотняно-планчатые транспортеры. Для повышения прочности ленты в нее при изготовлении заделывают стальные канатики (рис. 50,в).

Рис. 50. Конструкции транспортерных лент:

а — поперечное сечение; б — с бортами; в — со

стальными тросами; г — с перегородками; д — с замком.

Опоры ленты и

барабаны

Опоры. Для

поддержания ленты и уменьшения ее провисания применяют настил и ролики. При

транспортировании тяжелых штучных грузов используют комбинированные опоры.

Транспортеры с настилами называют волокушами, их работа

сопровождается повышенным износом ленты и большим сопротивлением перемещению.

При транспортировании корнеплодов, зерна, строительных

материалов, тюков, корзин большое распространение получили роликовые опоры:

однороликовые (рис. 51, а, г и д),

трехроликовые (рис. 51,б) и

многороликовые (рис. 54,

ж). Применение вогнутых роликов (рис. 51,5) из-за различных

окружных скоростей на ролике приводит к неравномерному износу ленты. Наибольшую

удельную нагрузку на ленту позволяют получить многороликовые опоры (рис. 51, ж)

и трубчатые направляющие (рис. 51,е).

Ролики диаметром 60... 108 мм изготовляют из стальных

труб с подшипниками качения.

Лента при движении совершает

колебания в вертикальной и горизонтальной плоскостях, что вызывает

дополнительные затраты энергии. Снижают колебания в вертикальной плоскости

уменьшением расстояния между опорами, а в горизонтальной для центрирования

ленты ставят через 5...6 обычных опор опору с роликами, отклоненными по ходу

ленты под углом 2…3є. Постановка для этой цели отклоняющих (дефлекторных)

роликов у краев ленты желаемого результата не дает.

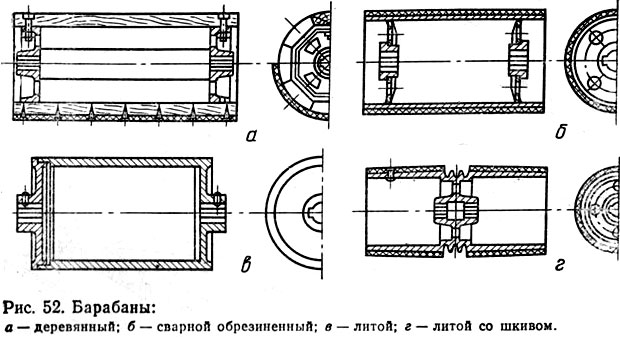

Барабаны (рис. 52) ленточных

транспортеров бывают приводные, натяжные, поворотные и отклоняющие. Последние

служат для увеличения угла обхвата и изменения направления движения ленты.

При изгибе ленты на барабане внутренние слои ее

испытывают сжатие, а наружные — растяжение. Между слоями возникают касательные

напряжения. Они тем больше, чем меньше диаметр Dб барабана.

Учитывая это,

Dб

= ki, (167)

где k — коэффициент

пропорциональности; его можно снижать на 20...30% для натяжных барабанов и на

50...60% для отклоняющих по сравнению с данными таблицы 8.

Диаметр барабана округляют по ГОСТ 1956—59, а длину принимают

на 0,1...0,12 м больше ширины ленты.

Для повышения тяговой способности барабана его

поверхность покрывают деревянными планками, резиновыми обкладками или применяют

прижимные устройства (см. рис. 47,г), вакуумные барабаны, внутри которых в

зоне обхвата барабана лентой создается разрежение.

Загрузочные

и разгрузочные устройства

Ленточные транспортеры загружают непосредственно с

другого транспортера питателем или из бункера.

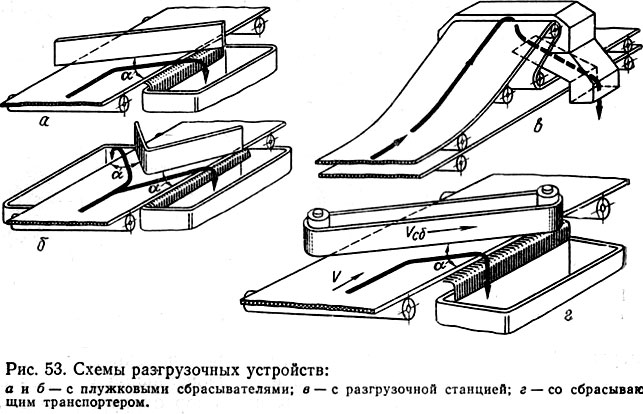

Разгружают ленточный транспортер обычно у концевого барабана, а в некоторых случаях на всей длине транспортера передвижными разгрузочными устройствами, например, при раздаче кормов, загрузке закромов, бункеров, железнодорожных вагонов. Распространены плужковые сбрасыватели на одну сторону (рис. 53,а), на две стороны (рис. 53,б), но при их работе возникают повышенные сопротивления и сдвиг ленты в сторону. Разгрузочную станцию (рис. 53, в) с подъемом груза на ленте и ссыпанием на две стороны применяют на стационарных транспортерах большой длины. Разгрузочное устройство со сбрасывающим транспортером (рис. 53, г) отличается компактностью и пониженным сопротивлением. Производительность транспортера и ширина ленты Производительность ленточного транспортера при перемещении сыпучего груза с равномерной подачей его на ленту определяют по формуле, т/ч, П = 3600cгFх, (168) где c=1…0,75 — коэффициент, учитывающий ссыпание груза при наклоне транспортера на угол до 20°. Таким образом, задача сводится к правильному выбору скорости транспортирования х (табл. 10) и расчету площади F сечения грузового потока, которые зависят от физико-механических свойств груза и ширины В ленты.

| Таблица 10 | |||

| Груз | Скорость ленты, м/с | Груз | Скорость ленты, м/с |

| Пшеница, рожь, кукуруза Овес, ячмень, подсолнечник Зерно дробленое, отруби Кукуруза в початках Корнеплоды | 2,0...4,5 2,0...3,0 1,0...2,0 1,5...2,5 0,75...1,5 | Грузы штучные Мука, цемент Кокс, уголь древесный Удобрения, песок, гравий Солома | 0,5...1,5 0,8...1,25 1,0...1,6 1,5...3,0 0,8,..1,4 |

Встречаются скорости ленты до 6...7 м/с, а в

метательных транспортерах и выше. Повышенные скорости позволяют уменьшить

размеры ленты, но это ведет к большему повреждению, истиранию и распылению

груза.

Определение площади поперечного сечения

потока сыпучего груза.

При желобчатой ленте с трехроликовой опорой (см. рис. 51,6) общая

площадь сечения потока груза составит

Fжт = F1+ F2,

где F1 = Fп = 0,5bh

= 0,25/к2В2 tg цр - площадь потока при плоской ленте (см. рис.

51,а);

к = b

: В = 0,8...0,9; цр = (0,35...0,7)цп, где цп —

угол естественного откоса груза в покое. При расчетах ленточных транспортеров цр

меньшие значения принимают, учитывая вибрацию и колебания при движении ленты.

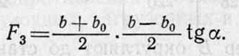

Площадь трапеции (см. рис. 51,б) определится по формуле

Тогда

Fжт = 0,25[k2tgцр +(k2 – k02)tgб]B2 (169)

где k0 = b0 : B = 0,35...0,4; б =

20...30° и реже 45є.

При

плоской ленте с бортами (см. рис. 51,г) площадь потока груза будет равна

Fп.б = Fп +F4 = 0,25(tgцp + 3,2k1)B2, (170)

где F4

= h0В; h0= (0,7...0,8)h и h = k1B; коэффициент

k1≈ 0,1.

При

плоской ленте с бортами и прижимной лентой, т. е. в варианте двухленточного

транспортера,

Fп.б.д=

F4 = h0В = (0,7…0,8)k1B2 (171)

При ленте с формой круга (см. рис. 51,е)

Fк = 0,25B2/р, (172)

где площадь Fк = рR2 и ширина ленты B = 2рR.

При разгрузке ленточно-трубчатого транспортера, так как

Fк>Fп, развертывание

ленты приведет к ссыпанию груза через край.

Подставляя в формулу (168) значения площадей

поперечного сечения потока груза из уравнений (169... 172), получим поверочные

формулы, например для плоской и желобчатой лент, соответственно

Пп

= 900сkгхВ2 tgцp;

Пж

= 900с[k2tgцp + (k2 –k02)tgб] гхB2. (173)

Учитывая особенности массовых грузов и принимая цp = 0,35цп; цп ≈ 35є; k0 = 0,l, расчетные

формулы можно упростить:

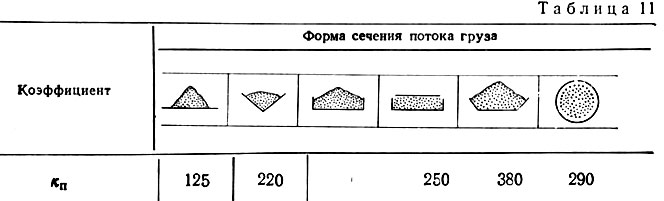

![]()

где kп — коэффициент производительности, зависящий от формы поперечного сечения грузового потока, физико-механических свойств груза, подсчитываемый по формулам (169...172). Его значения приведены в таблице 11.

Найденный размер В округляют до стандартного. При кусковом

грузе его проверяют по соотношению В = (2,5...4) а, где а — размер

куска (клубня). При штучных грузах (ящики, корзины и т. п.) — по выражению

В = b + 2(0,05...0,1), где b - габариты груза, м.

Расчет ленты проводят проверкой запаса прочности:

![]()

![]()

Найденные основные параметры рекомендуется

рассматривать как ориентировочные, подлежащие в процессе проектирования

уточнению.

Определение

сопротивлений передвижению ленты

Энергия в транспортере затрачивается на полезную работу

и преодоление вредных сопротивлений, возникающих в движущихся частях. В

горизонтальном транспортере вся мощность расходуется на преодоление только

вредных сопротивлений.

Вредное сопротивление движению на прямолинейном участке

зависит от массы груза G и условий перемещения, выражаемого щпр

— коэффициентом сопротивления, и не зависит от натяжения ветвей:

Wвр.п = щпрgG.

Вредное (местное) сопротивление на криволинейном

участке зависит от натяжения набегающей ветви Sнаб и коэффициента местного

сопротивления щкр:

Wвр.м = щкрSнаб.

Тогда общее

вредное сопротивление на участке

Wвр = Wвр.п + Wвр.м.

Полное усилие, необходимое для преодоления всех видов

сопротивлений транспортера, определится из уравнения

W = ∑Wп +∑Wвр. (177)

В сумме вредных сопротивлений необходимо учесть

сопротивления от работы разгрузочных, загрузочных и других дополнительных

устройств.

Сопротивление

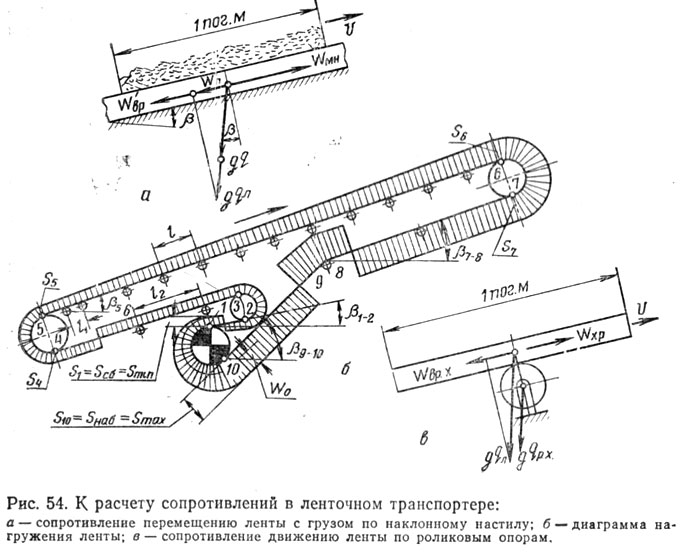

перемещению ленты с грузом на прямолинейном участке под углом в.

По настилу

(рис.54, а):

Wн.н = ±W'пL + Wвр.мL = g(q + qл)L(±sinв + щнcosв).

Коэффициент щн = f

—коэффициенту трения между лентой и настилом: стальным 0,35...0,60 и деревянным

0,4...0,7. Минус перед sin в принимают при спуске груза. В случае горизонтального транспортирования

sinв = 0. При определении сопротивления

холостой ветви q = 0.

По

роликовым опорам

(рис. 54, в):

W = [Wп + Wвр.м]L = [±g(q + qл)sinв + g(q +qл

+ qр.гр)щнcosв]L, где qр.гр

— погонная масса роликов груженой ветви.

Вредные сопротивления роликовых опор и от перегибания

ленты на стадии проектирования определяют по коэффициентам сопротивления сор,

которые устанавливают опытным путем: при плоской ленте от 0,018 до 0,035 и

желобчатой 0,02...0,04. Большее значение принимают для худших условий работы.

Сопротивление перемещению холостой ветви при Lsinв = Н

рассчитывают по формуле

Wx.p = gqлH +

g(qл + qр.х)щр.хLcosв,

где щр.х — коэффициент сопротивления

движению для холостой ветви;

qр.х

— погонная масса роликов холостой ветви.

Сопротивление,

испытываемое лентой при огибании барабана. Усилием Wм учитывается

вся совокупность вредных сопротивлений, преодолеваемых лентой при огибании

барабана, от трения ее о барабан и трения в подшипниках. Тогда сбегающее усилие

с барабана будет

Sсб = Sнаб

+ Wм (178)

Поделив это выражение на Sнаб, получим коэффициент

увеличения натяжения

К = 1 + е,

где е = 0,06...0,09 — коэффициент местного

сопротивления. Большее значение принимают, когда натяжение ветвей совпадает по

направлению с силами тяжести масс ленты и барабана.

Сопротивление,

вызываемое работой плужковых сбрасывателей (см. рис. 53, а, б), зависит от ширины

ленты и удельной массы грузопотока:

Wвр.п.с = 2,7gqB (179)

Сопротивление

при загрузке материала на ленту зависит от производительности П,

т/ч, скорости хл

ленты и начальной скорости хн груза. По

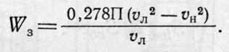

уравнению живых сил  (180)

(180)

Мощность привода транспортера

При предварительных расчетах мощность

двигателя можно определить по формуле (162) или по сумме всех сопротивлений W = ∑Wп +∑Wвр., Вт:

Nд = kиWх

где kи — коэффициент, учитывающий инерцию

масс при пуске.

Более точно мощность определяют методом «обхода по

контуру транспортера». Пользуясь этим методом, можно вычислить те усилия,

которые действуют в каждой точке контура. В основу этого метода положено

уравнение, представляющее собой разность натяжения ветвей на ведущем барабане

(рис. 54,б):

W0 = Sизб – Sсб

= S10 – S1 = Smax - Smin

Учтя сопротивление на барабане Wб, общее окружное усилие будет равно

W = W0 + Wб (181)

Для последовательного определения усилий натяжения

ленты в точках 1,

2, 3...10 контура транспортера пусть усилие S1 будет известным, тогда, пользуясь

принципом, что натяжение в каждой последующей точке равно натяжению в

предшествующей точке плюс вредные сопротивления на участке между этими точками,

получим:

усилие в точке 2 (прямолинейный участок) S2 = S1 +W1-2,

усилие в точке 3 (криволинейный участок) S3 = S2 + е2-3S2 = kS2 и т. д. Усилие

в точке 10

будет S10 = S9 + W9-10.

Подставляя сюда последовательно S9,

S8... и S2, получим

Sизб

= S10 = k8-9k6-7k4-5k2-3S1 + k8-9k6-7k4-5k2-3W1-2 + k8-9k6-7k4-5W3-4 + k8-9k6-7W5-6 + k8-9W7-8 + W9-10 (182)

Обозначив произведения всех коэффициентов k8-9k6-7k4-5k2-3 через A, а сумму членов уравнения

(182) без первого через ∑Wп.y — сопротивление на прямолинейных

участках с учетом потерь на криволинейных участках от этих сопротивлений,

получим

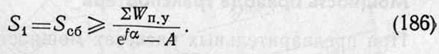

Sнаб = ASсб + ∑Wп.у. (183)

Для простейшего двухбарабанного транспортера

Sнаб = kSсб + (kW1-2 + W3-4). (184)

Тяговая способность ленты по Эйлеру

Sнаб ≤ Sсбefб (185)

Решая совместно уравнения (183) и (185), найдем

Условие работоспособности возможно при efб – А > 0, иначе необходимо увеличить f или б. Зная S1, можно определить W и усилия во всех точках контура и построить эпюру натяжения ленты (рис. 54,6). Мощность двигателя определяют по формуле Nд = kи(W0 +Wб)х/з (187) Расстояния между роликовыми опорами l обычно принимают одинаковыми, поэтому стрелу провисания ленты определяют по меньшему натяжению ленты Smin: При невыполнении этого условия уменьшают l или увеличивают Smin

![]()

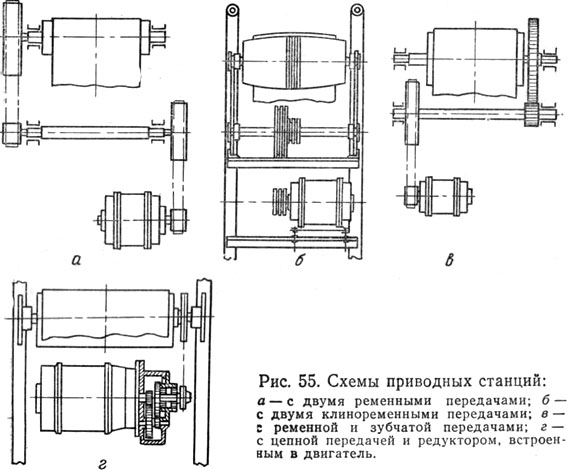

и вновь вычисляют все усилия и мощности. Расстояния между роликами на загрузочном участке l1 = 0,5l, а у холостой ветви l2 ≈ 2l. Приводная станция транспортера Местоположение приводной станции влияет на технико-экономические показатели и эксплуатационные качества транспортера. Она может располагаться в начале, середине и конце транспортера. Установка приводного барабана в конце груженой ветви экономичнее, но в передвижных, наклонных транспортерах приводные станции чаще устанавливают в начале и середине транспортера, что создает удобства при обслуживании. В этих транспортерах для уменьшения массы привода ставят быстроходные электродвигатели, привод при этом получается многоступенчатым. Для увеличения угла обхвата лентой барабана ставят дополнительные барабаны, а тяговой способности — специальные прижимные ленты и вакуумные барабаны, присасывающие ленту к поверхности барабана.

На рисунке 55 показаны принципиальные схемы механизмов приводных станций. Компактная конструкция привода, монтируемая внутри транспортера с двухступенчатой клиноременной передачей, показана на рисунке 55, б. Фланцевый электродвигатель с двухступенчатым зубчатым редуктором и цепной передачей (рис. 55,г) также удобно вписывается в раму транспортера. Наибольшей компактностью обладает привод в виде барабана со встроенным внутри его мотор-редуктором. Применение ленточных транспортеров Ленточные транспортеры распространены в сельскохозяйственном производстве: на складах, мельницах и зернотоках при больших грузопотоках — погрузке и перевалке с целью технологической обработки зерна (очистки, снижения влажности, сортировки, борьбы с вредителями); на погрузке початков кукурузы, корнеплодов, бахчевых, хлопка, строительных материалов и транспортировании кормов. Ленточные транспортеры меньше травмируют груз, что особенно важно при транспортировании семенного материала. Опыты по транспортированию мягкими лентами яблок и яиц (см. рис. 49,ж) и ленточно-трубчатым транспортером зерна под углом до 90° дали положительные результаты. Ленточно-трубчатые транспортеры найдут распространение и при перемещении пылящих и ядовитых грузов, а также пастообразных и жидких кормовых смесей. Для оборудования элеваторов и складов выпускают ленточные транспортеры без роликовых опор (волокуши) (см. рис. 51, в). Их характеристики приведены в таблице 12.

|

Таблица 12

|

Их используют в местах ограниченного пространства для перемещения грузов по горизонтали или под углом не более 10є. Подобные транспортеры применяют в томатосборочных агрегатах. В сельскохозяйственном производстве наиболее распространены передвижные ленточные транспортеры с шириной ленты 400...650 мм, длиной от 5 до 15 м, производительностью от 27...65 т/ч при скорости ленты до 4 м/с. Передвижной транспортер с рифленой бортовой лентой ПКС-80 для минеральных удобрений можно использовать при перевалке и других сельскохозяйственных грузов. Пример работы ленточных транспортеров 2, 4 и 6 и зернопогрузчика 3 на выгрузке зерна из склада 1 в вагон 5 показан на рисунке 56, а. Схема механизированного зерносклада показана на рисунке 56,б, в котором ленточные транспортеры 9 и 11 загружают закрома, перегружают зерно из одного в другой закром и отгружают зерно из склада. Ленточный транспортер на погрузке минеральных удобрений из вагона в прицеп изображен на рисунке 56, в. Скреперной лопатой груз подается на ленточный транспортер, который загружает его в прицеп. Составные складывающиеся ленточные транспортеры, состоящие из отдельных секций длиной по 2...3,6 м, с одной общей лентой применяют на погрузке ящиков с овощами, фруктами, рассадой и для доставки рун от стригаля к месту взвешивания и учета. Основные задачи в области совершенствования ленточных- транспортеров: создание конструкций для транспортирования под. углом до 40° при одной ленте; разработка специальных лент; совершенствование транспортеров с двумя лентами, лентотрубчатых: и с мягкими лентами и разработка малогабаритных легких передвижных и переносных транспортеров.