Пневмотранспортные установки

Назначение и

классификация

Пневматические установки широко применяют благодаря их

существенным достоинствам и преимуществам перед механическими. Их принцип

действия заключается в перемещении грузов в россыпи или штуках при помощи

потока воздуха, движущегося по трубопроводу.

В сельскохозяйственном производстве грузы чаще

транспортируют в россыпи: зерно, солома, сено, силос, шерсть, хлопок, комбикорм

и т. п. Транспортирование штучных грузов (снопов, затаренных грузов и т. п.)

пока почти не применяется. Пневматический транспортер можно использовать для

операций: стогование и скирдование сена и соломы, погрузка и очистка зерна,

закладка и разгрузка силосной массы, транспортирование кормов на животноводческой

ферме и в виде узлов в сельскохозяйственных машинах.

Пневматические транспортеры применяют при любых трассах

транспортирования, они менее металлоемки и более просты в уходе при высокой

степени автоматизации процесса транспортирования; работают спокойно, без

толчков, с малыми потерями, создавая гигиенические условия в производственных

помещениях; охлаждают и проветривают груз, что особо важно для зерна, так как

снижает его влажность на 1,0...1,5% и уменьшает зараженность клещом, а у муки

улучшаются хлебопекарные качества.

Недостатки пневматического транспорта: повышенное

потребление энергии (в 4...6 раз больше, чем у механического) и повышенный

износ частей, соприкасающихся с грузом.

По устройству и способу перемещения груза различают:

пневматические транспортеры, аэрожелоба и аэролифты.

Пневматические

транспортеры

Пневматические транспортеры по принципу действия

делятся на следующие.

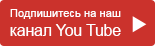

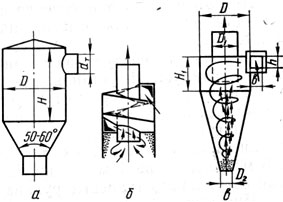

Всасывающий транспортер (рис. 80, а) применяют для

перемещения груза на небольшие расстояния. Они работают при разрежении

10,0...50,0 кПа. Их используют для разгрузки сыпучих грузов из нескольких мест

(вагонов, барж, кузовов тележек) в склады; их можно применять и для погрузки

зерна в транспортные средства. Сельскохозяйственные установки в большинстве

случаев работают с выбросом воздуха в атмосферу.

Нагнетательный транспортер (рис.

80, б)

используют для транспортирования груза на большое расстояние. В зависимости от

давления, создаваемого вентилятором, эти установки бывают: низкого давления —

до 1,0 кПа, применяемые для транспортирования сена, соломы, половы; среднего

давления — до 3,0 кПа и высокого давления — до 15,0 кПа, используемые для

перемещения зерна и других сыпучих грузов. При более высоких давлениях (до 600

кПа) применяют компрессоры. Транспортируемый материал можно загружать через

боковое отверстие вентилятора, если механическое воздействие лопастей на него

неопасно, или через специальное загрузочное устройство (рис. 80, б) для

грузов, повреждение которых недопустимо (семенное зерно, сено).

Рис. 80. Схема работы пневматических транспортеров: а -всасывающего; б — нагнетательного; в — смешанного; 1 и 11 — сопла; 2 — гибкий трубопровод; 3 — транспортирующий трубопровод; 4 — разгружатель; 5 — фильтр; 6, 10 и 13 — вентиляторы; 7 — затвор; 8, 12 и 14 — трубопроводы; 9 — загрузочная воронка.

Смешанный транспортер (рис. 80, в) чаще всего

применяют для перегрузочных работ, например для подачи силосной массы из

транспортных тележек в хранилища. Материал здесь проходит через вентилятор, на

что дополнительно расходуется значительная энергия. На принципе действия этих

установок основана работа пневматических подборщиков. Транспортируемый материал

через сопло 11

по гибкому трубопроводу 12

вместе с воздухом засасывается в вентилятор 13, Далее установка работает как нагнетательная;

воздух с грузом нагнетается в трубопровод 14 и транспортируется по нему к месту

разгрузки.

Основы теории и

расчета

Теория транспортеров основана на учении о процессах,

происходящих в потоках. Трудности расчета заключаются в выявлении действительных

сопротивлений отдельных элементов установки, и поэтому расчеты в значительной

мере базируются на опытных данных.

Основные данные при проектировании пневматического

транспортера: производительность П т/ч, схема трубопровода и физико-механические свойства транспортируемого груза. В результате расчета должны

быть определены: потребный расход воздуха V, м3/с, давление воздуха р Па,

необходимый диаметр трубопровода dт, м,

мощность вентилятора N и другие величины.

Скорость воздуха и витания груза.

Скорость воздуха вертикально восходящего потока, при которой частицы материала

находятся во взвешенном состоянии или непрерывном пульсирующем движении,

называется скоростью витания.

От величины скорости витания зависит скорость

транспортирования груза.

Величина скорости витания зависит от размеров частиц,

их плотности и плотности воздуха.

В таблице 15 приведены опытные данные скоростей

витания.

|

Таблица 15

| |||||||||||||||||||||||||||||||||||||||||||||||

При проектировании пневматического транспортера важно

правильно выбрать скорость движения воздуха. Слишком высокие скорости ведут к

перерасходу энергии, повреждению груза, увеличивают габариты установки,

удорожают ее стоимость; недостаточные скорости при малейшей перегрузке

транспортера приводят к завалу.

Скорость движения воздуха для всасывающих и нагнетательных

установок низкого давления рекомендуется

определять по формуле

хв

= цхк (239)

Коэффициент ц зависит

от сложности трассы, концентрации смеси,

и физикомеханических свойств груза: для

зерна ц — 1,25...2,5; колосьев и сбоины ц = 1,5...3,7; соломы и сена ц = 1,5...2,5.

Чтобы избежать завала трубопровода, большие значения ф

принимают при большей массовой концентрации м и повышенной влажности W транспортируемого груза.

Скорость частиц транспортируемого груза хг независимо от начальной скорости на

различных участках транспортера (по П. С. Козьмину) равна на вертикальном

участке хг = хв - хк; на

горизонтальном хг = 0,85 хв.

Большинство установок, применяемых в

сельскохозяйственном производстве и на пищевых предприятиях, работает при

коэффициенте концентрации м < 8...10 кг/кг, со скоростью

хв =10...30

м/с. Наиболее распространены

скорости от 15 до 25 м/с.

Коэффициент концентрации смеси

Коэффициентом массовой концентрации смеси называется отношение массы груза к

массе (расходу) воздуха, перемещаемых в единицу времени:

![]()

где П — производительность установки, т/ч; G — расход воздуха, кг/с. В практике эксплуатации и экспериментов встречаются установки с м — коэффициентом массовой концентрации: зерно и продукты его переработки — 1...25, цемент, угольная пыль — 20...60, сено, хлопок-сырец — 0,3...0,8, песок, щебень — 3...20, солома — 0,3...2. Значения этого коэффициента в зависимости от плотности, типа установки и ее характеристики приведены в таблице 16.

|

Таблица 16

|

При выборе м следует иметь в виду, что чем сложнее трасса пневмотранспортера, тем меньшую концентрацию смеси следует принимать. Расход воздуха определяют по формуле

![]()

подставляя значение G из уравнения (240), получим где

![]()

где гв — плотность воздуха,

кг/м3, зависящая от его влажности и температуры.

Площадь

сечения и диаметр т р у б о п р о в о д а при переменной скорости

воздуха

![]()

Диаметр трубопровода в установках с постоянной скоростью определяют в зависимости от изменения расхода воздуха. Для пневматических установок с некоторыми допущениями можно записать: pV = idem. Тогда для различных сечений трубопровода получим

![]()

Подставляя значение гв в формулу (243), получим

![]()

где гв и рв — соответственно

скорость и давление воздуха в расчетном сечении;

г0 и р0 — соответственно

плотность и давление воздуха на выходе из трубопровода, р0 = 0,1

МПа.

Скорость в любом сечении трубопровода при dт = const обратно пропорциональна

давлению:

![]()

Пневматические установки на практике выполняют двух

видов: с постоянным диаметром трубопровода — они дешевле в эксплуатации, так

как для них требуется меньшая мощность, и с постоянной скоростью воздуха при

переменном диаметре — они требуют меньших первоначальных затрат при

изготовлении. Для сельскохозяйственных установок диаметр трубопровода

принимают постоянным на всей длине.

Напор

Напором называется

разность давлений, создаваемая на концах трубопровода, необходимая для

преодоления всех сопротивлений, возникающих при транспортировании груза. Эта

разность давлений должна быть равна сумме всех потерь давления (напора) на

отдельных участках транспортирующей установки.

В общие потери напора могут входить потери при вводе

груза в трубопровод; при движении груза и воздуха по трубопроводу;

потери на вертикальный подъем груза и воздуха, в

коленах и отводках, в разгружателях и фильтрах.

Для пневмотранспорта общий напор h составляется из динамического или

скоростного напора hд,

идущего на преодоление инерции воздуха и груза, и статического напора hс, расходуемого

на все остальные сопротивления.

Динамический

напор

Этот напор, необходимый для преодоления инерции материала

и воздуха, т. е. сообщения им скоростей хr и хв, может быть найден из уравнений живых сил и работы воздушного

потока:

![]()

Очевидно, что приращение кинетической энергии равно работе потока за то же время, т. е. Е=А, тогда

![]()

Выразив массы воздуха mв и груза mг, проходящие в секунду, формулами mв = гвFхв; mг = ггFхг; и подставив их значения при соотношении хг : хв = 0,85, получим

![]()

Таким образом, динамический напор пропорционален

квадрату скорости, зависит от коэффициента массовой концентрации, но не зависит

от площади сечения трубопровода.

Статический напор расходуется на преодоление трения в трубопроводе hт, местных

сопротивлений (колено, сопло, разгружатель, гибкий трубопровод) hм и на подъем

транспортируемого груза hп.

Рассмотрим последовательно составляющие статического напора.

1. Потери давления на трение от движения воздуха на

длине трубопровода L определяют по формуле гидравлики

![]()

где л — коэффициент сопротивления трению; его величину

находят из опытов или подсчитывают по выражениям

л = 0,0032 +

0,221Re-0,237 (по Никурадзе) и л= 0,3164/R0,25 (по Блазиусу).

Здесь ![]() — число Рейнольдса, выраженное через

н = з : гв, м2/с —

кинематический коэффициент вязкости и з — коэффициент абсолютной вязкости, Н·с/м2.

— число Рейнольдса, выраженное через

н = з : гв, м2/с —

кинематический коэффициент вязкости и з — коэффициент абсолютной вязкости, Н·с/м2.

2. Потери давления на трение при движении по трубам

смеси воздуха и транспортируемого груза определяют по формуле

hт = h'т(1

+cм), (249)

где с = 0,68...0,31 при хв = 13...26 м/с —

коэффициент, зависящий от концентрации смеси, скорости и физико-механических

свойств груза.

3. Потери давления в местных сопротивлениях hм определяют

двумя способами. Первый заключается в выражении местных сопротивлений в

коленах, переключателях, разгрузителях, в эквивалентных длинах горизонтальных

участков. Тогда расчетная приведенная длина транспортера составит

Lпр = ∑Lг + ∑Lв + ∑Lк + ∑Lп + ∑Lц, (250)

где ∑Lг и ∑Lв —

соответственно сумма длин горизонтальных и вертикальных участков; ∑Lк, ∑Lп

и ∑Lц —

соответственно сумма длин, эквивалентных по сопротивлению в коленах,

переключателях и циклонах.

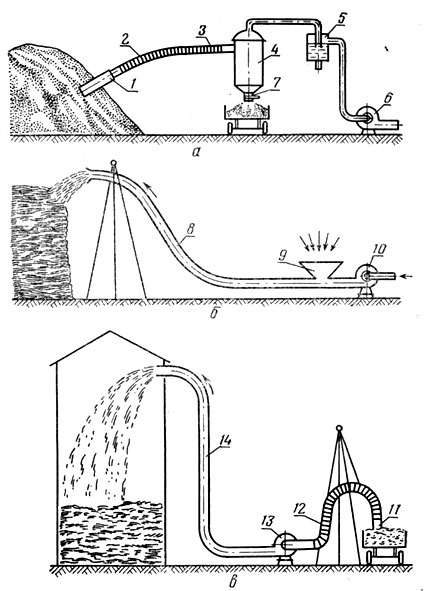

Для криволинейных участков в зависимости от отношения

радиуса колена Rк

к диаметру трубопровода dт в

пределах 4...20 эквивалентная

длина Lэк =

4...10 м для пылевидных грузов; Lэк

= 8...20 м для

зерновых и Lэк = 28...90 м для кусковых грузов.

Lпр подставляют в формулу (248) вместо L.

Второй способ заключается в выражении этих потерь в

функции динамического давления через о — коэффициент местного сопротивления;

![]()

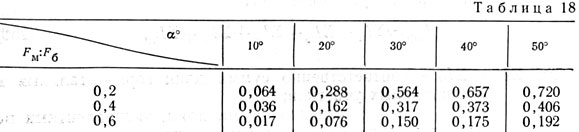

Местные сопротивления возникают в коленах, при сужении и расширении трубопровода, в разгрузителях. Трубопроводы с резким изгибом оказывают наибольшие сопротивления, поэтому их рекомендуется избегать. Местные сопротивления для колен зависят от угла отклонения б, от отношения радиуса закругления Rк к диаметру трубопровода. Коэффициент ок для круглых трубопроводов выбирают по таблице 17.

Коэффициенты местного сопротивления от внезапного сужения и внезапного расширения подсчитывают по формулам

![]()

где Fм и Fб — соответственно меньшая и большая площади сечения трубопровода. При плавном сужении трубопровода (конфузор) потери давления невелики: при сужении с углом в 45° коэффициент потерь давления окон = 0,1. При плавном расширении (диффузор) величину коэффициента местного сопротивления од выбирают по таблице 18.

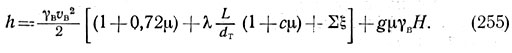

4. Потери давления на подъем груза. Напор, необходимый для пбдъема груза на высоту H, определится, если приравнять силу тяжести массы груза мgгвFH и силу напора h0F. Тогда hп = мgгвFH (252) Полный напор с учетом всех потерь давления составит h = hд + hт + hм + hп, (253) или после подстановки этих величин и определения местных сопротивлений через эквивалентные длины

![]()

При определении через коэффициенты местных сопротивлений

Изложенное относится к пневмотранспортерам сельскохозяйственного

производства. В установках с переменным диаметром трубопровода напор определяют

на каждом его участке.

В пневматических установках всегда бывают утечки и

подсосы воздуха, поэтому расход воздуха, полученный по расчету, необходимо

увеличить на 3...5%.

Мощность.

Мощность двигателя для

привода вентилятора расходуется на транспортирование воздуха и груза и на

преодоление потерь в вентиляторе и приводном устройстве. Приняв Vcм =Vв и определив h — полный напор, найдем мощность, кВт:

![]()

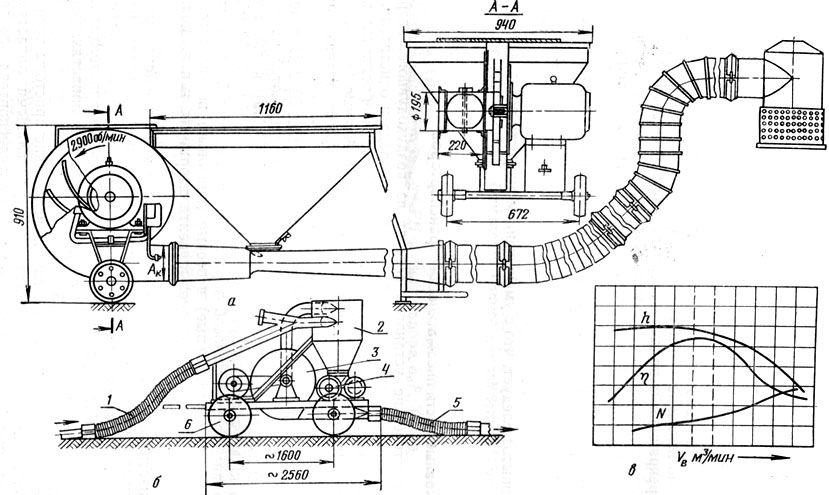

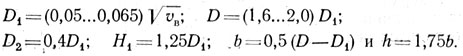

где з1 = 0,55....0,8 — к. п. д. вентилятора; з2 = 0,95...0,97 — к. п. д. подшипников; з3 = 0,96...1,0 — к. п. д. передачи. При пропуске груза через вентилятор (рис. 80, в), например соломы, половы, силоса, мощность вентилятора возрастет пропорционально величине (1+ м). С прекращением подачи материала пневмотранспортер переходит на холостую работу, при этом снижается давление и возрастает расход воздуха. Поэтому необходимо проверять мощность холостого хода. По мощности Nд подбирают двигатель и определяют расход энергии на единицу транспортируемого материала. Обычно потребная мощность в пневмоустановках на 1 т/сутки равна 0,12...0,33 кВт. Из опытов следует, что с уменьшением скорости воздуха и с повышением концентрации смеси удельный расход энергии снижается. Основные части пневматических транспортеров Пневматические установки состоят из воздуходувного, загрузочного и разгрузочного устройства, трубопровода и очистителя. Воздуходувные устройства, обеспечивающие необходимый напор, бывают поршневые, ротационные и центробежные. В сельскохозяйственных пневматических транспортерах преимущественно используют вентиляторы. Вентиляторы по ГОСТ 5976—65 выпускают под № 2.. 12 с диаметрами соответственно 200...1200 мм. Они разделяются на вентиляторы низкого (до 1,0 кПа), среднего (до 3,0 кПа) и высокого (до 15 кПа) давления при производительности 3500...77 000 м3/ч. В зависимости от способов расположения лопастей различают центробежные (радиальные) и осевые (винтовые) вентиляторы. Наиболее эффективны осевые вентиляторы, их к. п. д. может достигать 85%, но они дороже. Лопасти вентиляторов бывают прямые и криволинейные, установленные с наклоном вперед по ходу вращения или назад. Вентиляторы с лопастями, отогнутыми назад, обладают более высоким к. п. д. и более распространены. Наибольшая производительность транспортирования силоса достигается при лопастях, установленных с уклоном на 6... 15^. Для сельскохозяйственных грузов вследствие простоты устройства часто применяют вентиляторы с радиальными лопастями. На рисунке 81, а показана схема пневмотранспортера для зерна ТЗП-3 с криволинейными лопастями вентилятора. Обычно подобные вентиляторы среднего и высокого давления со спиральным кожухом с разворотом спирали Ак для зерна, равным (0,2...0,25) D, где D — диаметр лопастного колеса. Для сена, соломы и хлопка D и при пропуске материала через кожух вентилятора Ак = (0,3...0,35) D. Из характеристики вентилятора высокого давления (рис.81, б) с радиальными лопастями видно, что мощность N растет с увеличением расхода воздуха Vв, при этом давление h снижается. Кривая з показывает, что наиболее выгодная рабочая зона на графике ограничена сравнительно узким участком (см. пунктир). Частота вращения ротора п, расход воздуха Vв, давление h и потребляемая мощность N изменяются в определенной зависимости. Расход воздуха Vв : V'в = n : n1. Давление, создаваемое вентилятором, h: h1 = n3 : n13. Мощность, необходимая для вентилятора, N : N1 = n3 : n13. Таким образом, если у вентилятора увеличить частоту вращения, например на 20%, расход воздуха возрастет на ту же величину, при этом напор увеличится на 45% , а необходимая мощность — более чем на 70%.

Рис. 81. Пневматические транспортеры: а - нагнетательного типа; б - смешанного типа; в - характеристика вентилятора: 1 -

всасывающий трубопровод; 2 циклон;3 - вентилятор; 4 - шлюзовой затвор (питатель); 5 - транспортирующий трубопровод; 6 - тележка.

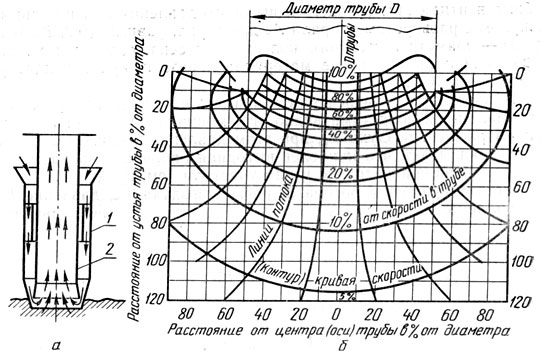

Загрузочные устройства

Для загрузки груза в трубопровод используют сопла, воронки и шлюзовые затворы. Сопло состоит из двух труб 1 и 2 (рис. 82,а). Воздух, засасываемый в патрубок, увлекает за собой транспортируемый груз. Качество работы сопла зависит от правильного регулирования и положения сопла. Из графика (рис. 82,б) скоростей воздуха очевидно, что сопло следует располагать возможно ближе к материалу. На расстоянии одного диаметра от устья сопла скорость воздуха составляет только 7% от скорости воздуха в трубопроводе. Загрузочные воронки устанавливают на сужающемся участке трубопровода. Этим достигается увеличение динамического напора против загрузочного окна и в нагнетательных пневмотранспортерах не только не выбивает воздух, но и, наоборот, происходит подсасывание как следствие инжекции воздуха и груза. Шлюзовой затвор 4 (см. рис. 81,б) представляет собой секционный барабан, вращающийся от специального привода. Груз из бункера самотеком поступает в секции барабана и по мере поворачивания его высыпается в трубопровод. Трубопровод и его соединения. Трубопровод служит для направления перемещения грузо-воздушной смеси. В сельскохозяй ственных транспортерах диаметр трубы находится в пределах 0,075...0,60 м (табл. 19), длина секции до 3 м. Трубопроводы изготовляют из листовой стали, дюраля и пластмасс.

Рис. 82. Сопло (а) и

график (б)

скорости воздуха:1 и 2 — трубы.

|

Таблица 19

| ||||||||||||||||

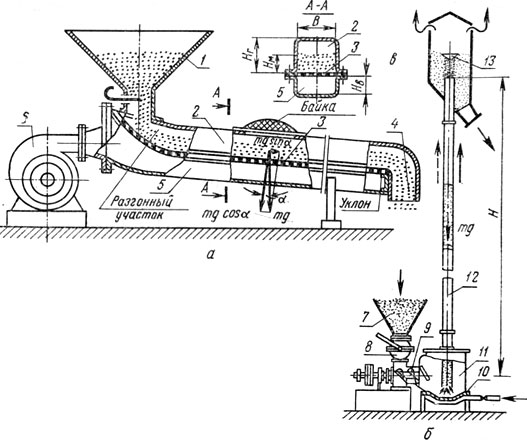

Рис. 83. Разгружатели: а

— объемный; б — с прямым восходящим воздушным потоком; в — со спиральным движением воздуха

Разгрузочные

устройства

У транспортеров, работающих на открытом воздухе,

транспортируемый груз вместе с воздухом выбрасывается непосредственно через

концевую секцию трубопровода. Для разгрузки груза из транспортеров, работающих

в помещении, наибольшее распространение получили разгружатели, состоящие из отделителя

и затвора.

В объемном отделителе (рис. 83, а) —

цилиндрическом резервуаре, диаметром в 8...10 раз больше диаметра трубопровода,

— разделение смеси воздуха и груза достигается при значительном (до 0,2...0,8

м/с) понижении скорости. Вследствие этого из смеси выделяются частицы

материала под действием сил тяжести.

Диаметр объемного отделителя можно определить из

условия

хот = (0,05...0,1) хк и равенства объемов воздуха в

трубопроводе и отделителе за единицу времени:

D2хот

= dт2хв,

где хот, хк и хв —

соответственно скорости воздуха в отделителе, витания частицы материала и

воздуха в трубопроводе на входе в отделитель.

Тогда получим

![]()

Высоту цилиндрической части объемного отделителя берут равной (1,1... 1,3)D, а конической части принимают из условий обеспечения скольжения материала к выходному отверстию. При транспортировании мучнистых и легких продуктов отделитель и очиститель воздуха сочетают в одной конструкции. Подобные конструкции носят названия циклона. В них используется эффект вихревых движений смеси: возникающие центробежные силы способствуют разделению груза и воздуха. По характеру движения воздушного потока разгружатели и очистители с идеальным вертикальным потоком, получаемым в результате ввода смеси через спиральный канал, бывают с нисходящим (рис. 83, б) и восходящим (рис. 83, в) спиралеобразными вихрями, возникающими между внешним и внутренним цилиндрами; при этом внутренний из них служит выпускной трубой. Основные размеры циклона (рис. 83, в):

при этом следует обеспечивать наивыгоднейшую скорость

входа для разделения смеси; например, для зерна она равна 11...16 м/с.

Выходящий воздух даже при правильной регулировке работы

транспортирующей установки может уносить с собой мельчайшие частицы груза

размером от 1 до 8 мкм (мучнистые продукты), поэтому для более совершенной

очистки используют фильтры.

Фильтры бывают мокрые, устанавливаемые на всасывающих

установках, и матерчатые, которые допускают нагрузку от 1 до 2,5 м3

воздуха на 1 м2 ткани. При работе необходимо периодически

встряхивать тканевые рукава фильтра.

Пневматические транспортеры в сельском хозяйстве

применяют для вентиляции, транспортирования зерна, обслуживания кормоцехов и

животноводческих ферм, скирдования и подачи соломы и сена в хранилища, закладки

силоса. Кроме того, их используют в виде встроенных агрегатов в

сельскохозяйственных машинах.

В качестве примера передвижной пневматической установки

для зерна на рисунке 81, а показан транспортер ТЗП-3 производительностью 4

т/ч, длина трубопровода до 30 м, диаметр 195 мм, мощность двигателя 4,5 кВт,

частота вращения вентилятора 2900 об/мин. Небольшая производительность и

необходимость ручной загрузки ограничивают применение этой установки. Более

перспективно передвижное перегрузочное устройство (см. рис. 81,б) смешанного

типа (всасывающе-нагнетательного). Зерно по всасывающему трубопроводу 1,

забранное соплом, поступает в циклон 2. Воздух вентилятором 3

нагнетается в трубопровод 5, по которому зерно из питателя 4 поступает в

транспортирующий трубопровод 5 и доставляется к месту

разгрузки.

Системой машин комплексной механизации сельскохозяйственного

производства для погрузки-разгрузки сыпучих и стебельчатых грузов

предусматривается создание пневматического транспортера производительностью

10... 15 т/ч.

Пневматические транспортеры распространены за рубежом

для транспортирования соломы и сена. Производительность их достигает 2,5...10

т/ч, диаметр трубопровода 300...630 мм, длина трубопровода 10...75 м,

потребная мощность 4...26 кВт.

Аэрожелоб

Аэрожелоб — это аэрогравитационный конвейер, работа

которого основана на аэрировании груза, приводящем его в «псевдоожиженное»

состояние.

Аэрожелоб состоит из двух каналов 2 и 5 (рис. 84, а),

разделенных пористой перегородкой 5, изготовленной из керамики или бельтинга

(восьмислойный хлопчатобумажный ремень). Транспортируемый материал через

загрузочное устройство 1 поступает самотеком в верхний канал 2. Воздух,

нагнетаемый вентилятором 6,. подается в нижний канал 5, проходит через пористую

перегородку, и груз отводится через окно на грузовом канале 2, которое можно располагать

в любом месте по длине транспортирования, доходящей до 40 м. В процессе

протекания воздуха через груз внутреннее трение снижается и груз приобретает

свойства жидкости. Таким образом, псевдоожижение — это промежуточное состояние

между неподвижным слоем материала и уносом его частиц потоком воздуха, т. е.

началом процесса пневматического транспортирования.

Рис. 84. Аэрожелоб (а) и пневматический подъемник (б): 1 — загрузочное устройство; 2 — грузовой канал; 3 — перегородка; 4 — разгрузочное окно; 5 — воздушный канал; 6 — вентилятор; 7 — загрузочный бункер; 8 — регулировочное устройство; 9 — питатель; 10 — пористое дно; 11 — смесительная камера; 12 — трубопровод; 13 — разделитель.

Аэрированный груз под действием сил тяжести способен течь в аэрожелобе с уклоном не менее 3...4°. Этот вид транспортеров (табл. 20) применяют для порошкообразных (тонкодисперсных) грузов: муки, цемента, ядопорошков, удобрений.

Таблица 20

|

Груз |

Производительность П, т/ч |

Длина транспортирования L, м |

Ширина аэрожелоба В, мм |

Высота воздушного канала Нв, мм |

Расход воздуха V, м3/ч |

Мощность электродвигателя N, кВт |

|

Цемент Мука |

25...165 10...40 |

10...40 10...45 |

100...400 100...250 |

50...100 100...200 |

120…1920 120...1600 |

0,6...4,5 - |

Достоинства аэрожелобов: простота конструкции и малая

металлоемкость, небольшая энергоемкость, высокая производительность при

компактной конструкции, отсутствие движущихся частей, обеспечение гигиенических

условий в помещении и исключение потерь груза.

Недостатки аэрожелобов: невозможность транспортирования

с подъемом, необходимость подачи только сухого воздуха, ограниченный

ассортимент транспортируемых грузов.

Опытами установлена возможность транспортирования

зерна, отрубей, манной крупы и перемещения материала вверх под углом до 4°. Для

этого применяли жалюзийные перегородки, дававшие направление входа воздуха под

углом по ходу груза.

Основы расчета

аэрожелоба

Производительность при ширине В и высоте Нм потока груза

определяют по формуле

П =3600гFх = 3600гHмх,

где соответственно Hм = (0,4...0,5)Hг, а Hг= (1,3...1,6) Hв.

Скорость движения груза, м/с, ориентировочно

![]()

где i — уклон желоба. Напор в воздушном канале, создаваемый центробежным вентилятором, h = hт + hп + hм + hв, здесь hт, hп = 0,9...1,0 кПа; hмв — соответственно сопротивления в проводящем трубопроводе, пористой перегородке, слоя груза и выхода воздуха. Мощность вентилятора, кВт, в зависимости от длины L транспортера можно определить по формуле N = 0,6 + 0,0008LП. Пневматический подъемник (аэролифт) Пневматическим подъемником принято называть установку нагнетательного типа, работающую по принципу «транспорт сплошным потоком». Материал перемещается в аэрированном состоянии в виде материало-воздушной смеси высокой концентрации. Схема пневмоподъемника с винтовым питателем показана на рисунке 84, б. Материал поступает в загрузочный бункер 7 и далее через регулировочное устройство 8 винтовым питателем 9 подается в смесительную камеру 11. В камере материал подвергается аэрации воздухом, поступающим через пористое дно 10 под давлением от 0,5... 1,2 кПа (для тяжелых и абразивных грузов — до 30 кПа) и транспортируется по трубопроводу 12. Для обеспечения сплошности потока транспортируемого груза у разгрузочного конца трубопровода ставят специальное устройство — разделитель 13 (заслонки, клапаны, диафрагмы). Иначе по мере нарастания скорости воздуха и, соответственно, падения давления возможен разрыв столба груза. Процесс транспортирования сплошным потоком осуществляется: за счет силы, возникающей при прохождении воздуха через массу перемещаемого груза. Этот вид транспорта отличается большими концентрациями — до м = 300...60 (в опытах достигалась концентрация 300...400), при малых скоростях — 0,4...3 м/с. Достоинства пневмотранспорта сплошным потоком — относительно меньший удельный расход энергии, меньший износ трубопровода, меньшая повреждаемость груза. Недостатки — ограничение длины транспортирования и большие сопротивления при включении в транспортерную установку трубопровода с коленами. Основы расчета пневмоподъемников. Производительность определяют по общей формуле П = 3600ггFх, где гг — плотность груза в аэрированном состоянии; F — площадь сечения трубопровода, диаметр которого dт > 60 мм. Общий напор составляется из потерь его на подъем груза, трение воздуха при протекании его через груз, трение груза о стенки трубопроводов, аэрирование и на внешнее противодавление: h = hп + hв + hт + hа + Hв.п, При проектировании суммарное давление под пористой перегородкой в смесительной камере можно принимать для зерна, отрубей, муки равным 0,1...0,12 мПа. Давление в смесительной камере должно быть достаточным для аэрации и подъема материала. Его подсчитывают по формуле hп = гв(1 + м)H, где Н — высота подъема, которая достигает 35...40 м. Общая мощность установки определяется суммой мощностей — на привод питателя Nп и вентилятора Nв: N = Nп + Nв. Мощность Nп винтового питателя можно подсчитать по рекомендациям, изложенным в § 5 главы 3 «Транспортирующие машины», а мощность вентилятора — по формуле Nв = (0,015...0,025)ПН, где П и Н — соответственно производительность и высота подъема пневмоподъемника.