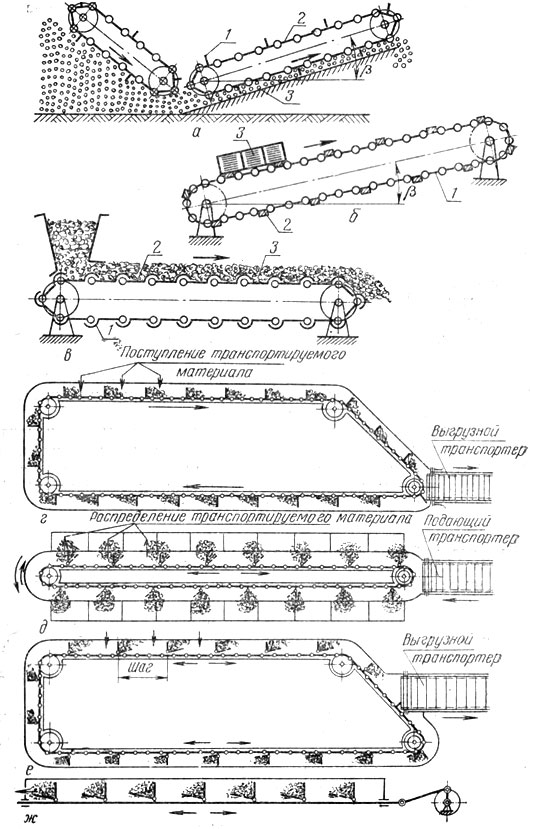

Скребковые, планчатые и пластинчатые транспортеры

Назначение

и общее устройство

Скребковые, планчатые и пластинчатые транспортеры

распространены в сельском хозяйстве в виде самостоятельных машин и механизмов,

встроенных в специальные машины. Тяговым органом их служат цепи, ленты и

канаты. Скребковый транспортер (рис. 62, а) работает по принципу волочения

транспортируемого материала по желобу или материалу. В планчатых транспортерах

(рис. 62,б) тяговые органы снабжены планками, расставленными на некотором

расстоянии, а в пластинчатых (рис. 62, в) — сплошным настилом из

пластин. В планчатых и пластинчатых транспортерах тяговый орган одновременно

является и грузонесущим.

Скребковые транспортеры применяют для хорошо сыпучих

грузов: зерна, муки, удобрений, угля. В последнее время скребковые

транспортеры все шире используют для уборки навоза.

Достоинства скребковых транспортеров: простота

конструкции; возможность разгрузки и загрузки в любом месте на длине транспортера;

транспортирование груза в любом направлении, а при необходимости — одновременно

в обоих. Недостатки — измельчение и истирание груза в процессе транспортирования

и быстрый износ направляющего желоба.

Пластинчатые, цепочно- и канатно-пластинчатые

транспортеры используют для транспортирования тюков, мешков, корзин, ящиков,

початков, корнеплодов, а также рыхлых длинностебельных грузов. В сельском

хозяйстве эти транспортеры длиной 10... 15 м работают как погрузчики,

стогометатели и штабелеукладчики.

Тяговые, рабочие

и вспомогательные органы

Тяговые органы (цепи, канаты и

ленты) должны обладать: гибкостью, обеспечивающей хорошее огибание барабана,

звездочки или направляющих; малой массой при высокой прочности и достаточной

износостойкости; удобством крепления рабочих и вспомогательных органов.

Большая масса и высокая стоимость цепи являются ее недостатками.

Канат гибок во всех направлениях, дешевле цепи при равной прочности, но

трудность сцепления его с приводным шкивом и крепления скребков и планок

относятся к его недостаткам. В сельскохозяйственных транспортерах применяют

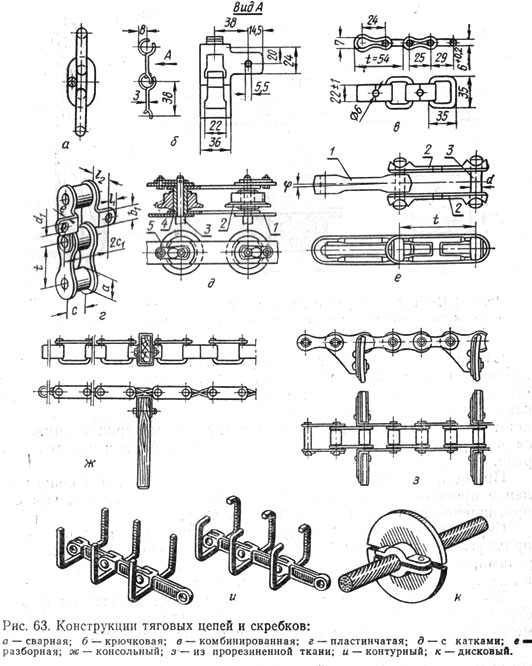

главным образом цепные тяговые органы: сварные цепи

(ГОСТ 2310—70) с коротким и длинным звеном (рис. 63,а); крючковые цепи (ГОСТ 4187—56) (рис.

63,б), изготовляемые штамповкой из ленточной стали 30Г; комбинированные цепи (рис. 63, б), собираемые из литых

(ковкий чугун) прямоугольных звеньев или гнутых из стали и звеньев, сделанных

из полосовой стали в виде восьмерок; пластинчатые цепи, применяемые в более нагруженных

транспортерах. По конструкции они разделяются на безвтулочные, втулочные (рис.

63, г) и катковые (рис. 63,д). Основные размеры регламентированы ГОСТ 588—64 и

ГОСТ 2500—50 при шаге 19,05...38,0 мм, разрушающая нагрузка 17,5...50,0 кН; разборные цепи (рис. 63,е) — наиболее совершенные,

широко распространенные в подвесных, грузоведущих, скребковых и других

транспортерах.

Рабочими органами в зависимости

от назначения и рода транспортируемого

груза служат скребки, планки, пластины и прутья.

Скребки

применяют для порционного (рис. 63, ж, з и к)

и сплошного (рис. 63, и) волочения. Скребки сплошного

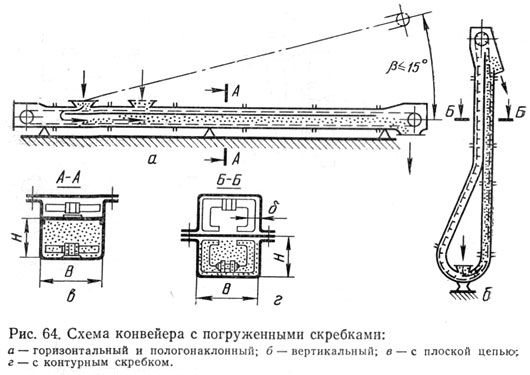

волочения носят название погруженных и соответственно транспортеры называют с

погруженным скребком (рис. 64). Эти транспортеры обладают достоинствами:

дробление и истирание материала снижается в 3 раза, а использование площади

желоба повышается в 2 раза.

Принцип сплошного волочения основан на том, что

сопротивление прохода (прорезания) скребка через груз больше, чем сопротивление

перемещению груза по желобу.

Скребки для порционного транспортирования бывают по

форме прямоугольные (см. рис. 63, ж и з), прямоугольные со скошенными

углами, трапециевидные и дисковые (см. рис. 63,к). Изготовляют их из чугуна,

стали, дерева, резины и пластмасс.

Желоб транспортера в поперечном сечении делают по форме

скребка. Изготовляют его из листовой стали или дерева. Зазор между кромкой

скребка и стенкой желоба от 2 до 8 мм.

Основные размеры скребков выбирают в зависимости от

рода груза и его свойств, производительности транспортера и направления

транспортирования. Размеры скребков для сельскохозяйственных грузов по ГОСТ

7116—64: ширина

В = 120...140 мм для зерна, вороха и колоса, В =

280...300 мм для початков кукурузы и В = 300...400 мм для силоса;

высоту скребка при этом принимают по соотношению h = B : k, где k = 2…4 (большее значение берут

для сыпучих материалов); чем больше сопротивление перемещению, тем меньшую

высоту скребка следует делать. Однако при низком скребке возможно пересыпание

груза через его верхнюю кромку, что приводит к снижению производительности,

дополнительной затрате энергии и истиранию груза. Для транспортирования крупнокускового

материала ширину скребка следует выбирать в зависимости от наибольшего размера

Аmах, по

соотношению В = mАmах, где т = 3...7

для сортированного и m = 2...3,5 для рядового материала.

Расстояние между скребками принимают а = (1...3) В.

Планки изготовляют из дерева,

углового или полосового железа. Деревянные планки имеют круглое и

прямоугольное сечения; последние в верхней ветви работают как несущие элементы,

а в нижней как скребки для транспортирования просыпающегося мелкого продукта

(половы, зерна и т. д.)

Прутки чаще всего применяют в

клубнеуборочных и погрузочных машинах.

Изготовляют их из стали круглого сечения, иногда обрезинивают.

Приводные устройства цепных и

ленточных транспортеров подобны. Для стационарных установок привод делают с

редуктором, в передвижных машинах — с цепными и клиноременными передачами, так

как они приводятся от низкооборотных промежуточных валов.

Число зубьев звездочек лучше принимать меньшим и

четным, хотя при z <10

зубьев в передаче возрастают динамические усилия. Привод целесообразнее

ставить в конце груженой ветви, при этом другая ветвь разгружается.

Для предохранения транспортеров от поломок в приводное

устройство вводят муфту предельного момента.

Натяжные устройства цепных

скребковых транспортеров обычно применяют винтовые или пружинно-винтовые.

Минимальную величину их хода принимают 1,6 шага цепи.

Основы теории и

расчета скребковых транспортеров

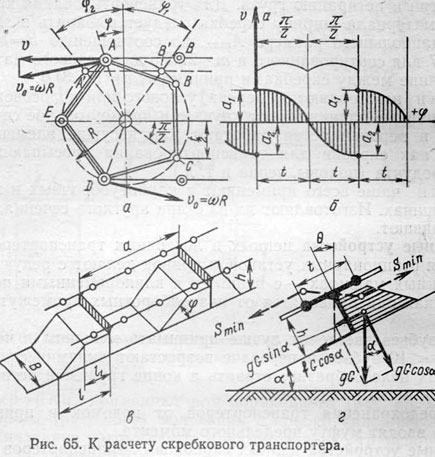

Динамические и наибольшие усилия в цепи.

Особенность цепного привода состоит в том, что при постоянной угловой скорости

щ ведущей звездочки (рис. 65, а) линейная скорость цепи х непостоянна:

х =х0 cos ц

= щR cos ш,

тогда ускорение, возникающее в цепи, будет

![]()

В момент входа в зацепление нового звена цепи при ц2= ц1 = р : z ускорение будет от

![]()

где z — число зубьев. При переходе точки В' в точку А' ускорение цепи будет плавно уменьшаться по закону синуса (рис. 65,б) и усилие, действующее в цепи, уменьшится на величину та (т — масса ведущей ветви транспортера с грузом):

![]()

Наибольшее натяжение цепи с учетом мгновенности приложения динамического усилия при удвоенном ускорении будет

![]()

Можно принять m = 2G0 + kGг, где G0 и Gг — массы движущихся частей и груза, равные соответственно q0L и qL; k = 1,0...0,7 — коэффициент влияния массы. Подставляя в Smахщ = рn:30 и sin(р/z) = t/2R при k = 1 получим Smax = Sст + 0,008(2G0 + Gг)n2t и Smin = S0 - 0,008(2G0 + Gг)n2t (202) где Scт = S0 +∑W (∑W — сумма всех сопротивлений). Необходимое условие Smin > 0 обеспечивается при начальном натяжении S0 > 0,008(2G0 + Gг)n2t (203) Величина нагрузки может увеличиваться от резонанса колебания динамических усилий. Уменьшить влияние резонанса можно изменением рабочей скорости цепи. Определение основных размеров сплошного скребка и производительности транспортера с открытым желобом. Объем груза, транспортируемого скребком, принимают за призму с основанием прямоугольной трапеции (рис. 65, в), тогда объем порции, перемещаемой одним скребком, при l = l1 + hctgц V = (l1 + 0,5hctgц)hB. (204) Практика эксплуатации и эксперименты показывают, что угол осыпания ц транспортируемого материала при движении на 5...10% меньше угла естественного откоса. Для зерна ц = 27є, тогда, l = l1+2h и объем порции будет V = (l1+ h)hB. Пользуясь общей формулой производительности, после подстановки в нее выражения объема порции V и соотношения l1 = k1h, где k1 = 1...3 и B = kh при k = 2…4. После преобразований получим расчетную высоту скребка

![]()

для предварительных расчетов можно принять П = 3,6сшгhBх, где ш == 0,5...0,8 — коэффициент заполнения; с = 1,0...0,35 — коэффициент, учитывающий влияние угла б = 10...45° подъема транспортера; х — скорость транспортирования (движения цепи), для корнеклубнеплодов 0,3...0,5 м/с; пылевидных, муки, навоза 0,5...1 м/с и зерна 1...2 м/с; а = (3...6)h — расстояние между скребками; необходимо, чтобы а>1. Полученные расчетом размеры В и h должны обеспечить устойчивую работу скребка. Под действием сил сопротивления перемещению груза скребок стремится отклониться от перпендикулярного положения к направлению движения тягового органа, при этом возможно его всплывание и заклинивание. Условие устойчивой работы скребка обеспечивается натяжением цепи (рис. 65,г) gG sin бh cosИ +fgcos бh = SminsinИ, откуда

![]()

где И ≤ 2...3° — угол отклонения скребка.

Практически наименьшее натяжение тягового элемента

принимают в зависимости от его производительности и длины: для транспортера

сельскохозяйственного типа Smin = 0,5...3,0 кН.

Определение

производительности транспортера сплошного волочения.

В

отличие от транспортера порционного волочения здесь груз перемещается сплошным

потоком и только в зазоре между стенками и дном желоба образуется отстающий

слой небольшой толщины.

Скребковые транспортеры сплошного волочения (см. рис.

64) можно использовать для любого направления транспортирования.

При транспортировании сплошным потоком

производительность равна, т/ч:

П = 3,6kпгBhх, (207)

где х = 0,3...0,9 м/с

— скорость цепи;

kп

= k0kуkс —коэффициент

производительности;

здесь k0

= 0,95 — коэффициент, учитывающий объем желоба, занимаемый скребками и цепью;

ку = 1,05...1,3 — коэффициент уплотнения

груза в желобе;

кс = 0,4...0,9 — коэффициент, учитывающий

отставание груза.

Рекомендуется B = kh, где k = 1,25...1,6 и размеры BЧh = 0,1Ч0,08...0,25Ч0,16 и больше.

Как показывают опыты, коэффициент производительности

для зерновых грузов при наклонном транспортировании

kп

= 0,75...0,90 при скорости зерна и продуктов его переработки в пределах

0,3...0,9 м/с. Повышение скорости увеличивает травмирование груза, нарушает

сплошность потока, производительность снижается и возрастает энергоемкость.

Определение мощности.

Для

предварительных расчетов мощность двигателя для транспортера порционного

волочения можно определить по формуле (162):

![]()

где kи

= 1,2 — коэффициент, учитывающий потери мощности при пуске;

щ — коэффициент сопротивления движению: для скользящей цепи равен

4,2...1,6 и с роликами — 2,25...1,05.

Энергоемкость транспортеров сплошного волочения несколько i меньшая, чем у

транспортеров порционного перемещения. Метод обхода по контуру при определении

сопротивлений и наименьших натяжений тягового органа изложен в § 3 «Элеваторы».

Особенности определения сопротивлений и натяжений цепей.

Максимальное натяжение

Smax = Scт + Sдин = S0 + ∑W + Sдин. (208)

При определении Sст = S0+

∑W (принимают

S0 > Smin, где

S0 — усилие натяжного устройства и Smin — наименьшее натяжение

цепи) в сумму сопротивлений ∑W входят:

а) сопротивление от подъема груза q, скребков qс, цепи qц и роликов qp по вертикали на

высоту H = L sin в:

Wн = g(q + qс + qц + qр)L sinв;

ориентировочно можно принимать qс + qц + qр = (0,5...0,8)q;

б) сопротивление

от горизонтального транспортирования скребков и цепи на длине Lг = L cosв:

Wс = g(qс + qц + qр)щL cosв;

где щ =

0,12...0,25 — коэффициент сопротивления (холостой ход);

в) сопротивление

от трения груза о желоб при сплошных скребках:

W = gqщжLcosв,

где щж = 0,37...0,87 для

кускового и сыпучего груза; при трении у стенки до 1,1.

Это же сопротивление при погруженных скребках и длине

транспортирования L0

W' = g(q + gц)щж'L0,

![]() здесь В и h — размеры желоба;

nб = с (1,2 + х) : (1+2f2в)

— коэффициент бокового давления;

с = 1,0...

1,2; большие значения — для стационарных транспортеров;

х — скорость цепи, м/с; fв и f —

соответственно коэффициенты внутреннего трения и материала о желоб.

здесь В и h — размеры желоба;

nб = с (1,2 + х) : (1+2f2в)

— коэффициент бокового давления;

с = 1,0...

1,2; большие значения — для стационарных транспортеров;

х — скорость цепи, м/с; fв и f —

соответственно коэффициенты внутреннего трения и материала о желоб.

По наибольшему Smax и наименьшему Scб натяжениям ветвей ведущей звездочки определяют мощность, кВт:

![]()

где зз и зп —

соответственно к. п. д. ведущей звездочки и привода транспортера.

Применение цепных транспортеров

В сельском хозяйстве наиболее распространены скребковые

транспортеры в виде универсальных машин и механизмов, встроенных в различные

машины.

Вместе с тем различие физико-механических свойств

грузов приводит к необходимости создания специальных погрузочных машин только

для одного вида или определенной группы грузов.

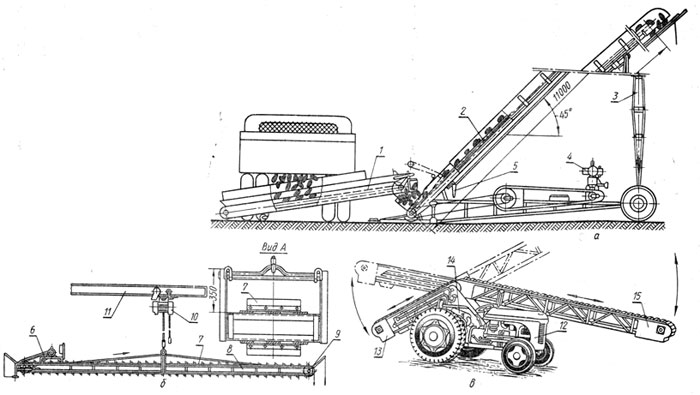

Универсальные транспортеры

предназначены для погрузки картофеля, силоса, кукурузы в початках, мелких

штучных грузов и т. п. в емкости, хранилища и транспортные средства.

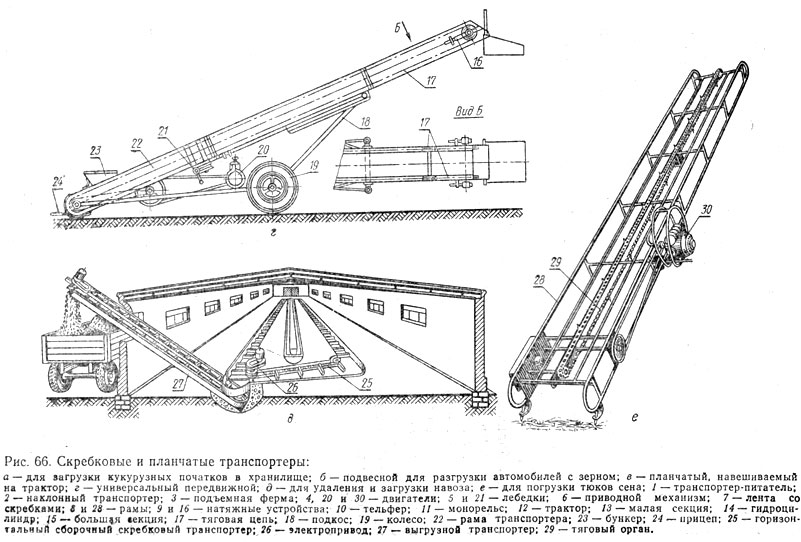

Двухцепной скребковый транспортер ТУ-5,0 приводится в движение двигателем внутреннего сгорания 20 (рис. 66, г) от ведущей звездочки через цепную и клиноременную передачи.

Угол наклона изменяется подкосом 18 при помощи червячной лебедки 21.

Скребковые и планчатые транспортеры используют при работе

с верхней несущей ветвью. На рис. 66, а показана схема транспортера

при работе верхней ветвью на погрузке початков кукурузы.

Початки из кузова автомобиля сгружают в бункер транспортера-питателя 1

(рис. 66,а). Далее груз наклонным транспортером 2

поднимается в хранилище. Производительность от 20 до 40 т/ч.

Примером эффективного использования скребкового транспортера может

служить применение его на разгрузке зерна из автопоездов.

Подвесной

ленточно-скребковый транспортер состоит из приводного механизма 6

(рис. 66,б), транспортерной ленты 7 со скребками, натяжного устройства 9,

рамы 8

и тельфера

10 с монорельсом 11.

Из зарубежной практики интерес представляет

тюкоподъемник, который можно использовать и для других штучных и затаренных

грузов. Обращает на себя внимание конструктивность элементов: легкость рамы 28

(рис. 66,г), простота тягового органа 29 и привода к нему 30.

Универсальную и маневренную транспортирующую установку,

называемую самоходным конвейером, представляет собой навешиваемый на трактор 12

(рис. 66,

в) цепочно-планчатый транспортер, состоящий из консольных секций 13

и 15,

шарнирно закрепленных над задней осью трактора. Поднимают и опускают секции

транспортеров при помощи четырех гидроцилиндров 14.

На животноводческих фермах для транспортирования и

раздачи кормов и уборки навоза широко применяют скребковые транспортеры.

Транспортер с замкнутым цепочно-скребковым контуром при

одностороннем непрерывном движении (см. рис. 62, г) имеет консольно

закрепленные скребки, движущиеся в горизонтальной плоскости. Работает в

качестве сборочного — уборка навоза.

На рисунке 62,д показана та же схема транспортера с

замкнутым цепочно-скребковым контуром, но с цикловым движением. Скребки на

цепи закреплены шарнирно и могут отклоняться при обратном ходе на определенный

угол. Транспортер работает в два такта: первый — последовательная загрузка на

всей длине; второй — обратное движение цепи, скребки, как плужковые разгрузчики,

сдвигают груз в кормушки.

Транспортер с замкнутым цепочно-скребковым контуром при

пульсирующем поступательно-возвратном движении изображен на рисунке 62, е.

Порции материала передвигаются скребком на расстояние одного шага (хода). При

обратном движении цепи скребки складываются и проходят мимо порций груза.

Далее цикл повторяется. По этой схеме работают штанговые скребковые транспортеры.

Для механизированной уборки навоза применяют установку

ТСН-3,0Б (рис. 66,д)

производительностью от 2 до 7 т/ч, состоящую из двух скребковых транспортеров:

горизонтального сборочного 25 со скоростью движения 0,19 м/с и

наклонного выгрузного 27 со скоростью 0,73 м/с и

электропривода 26 с редуктором.