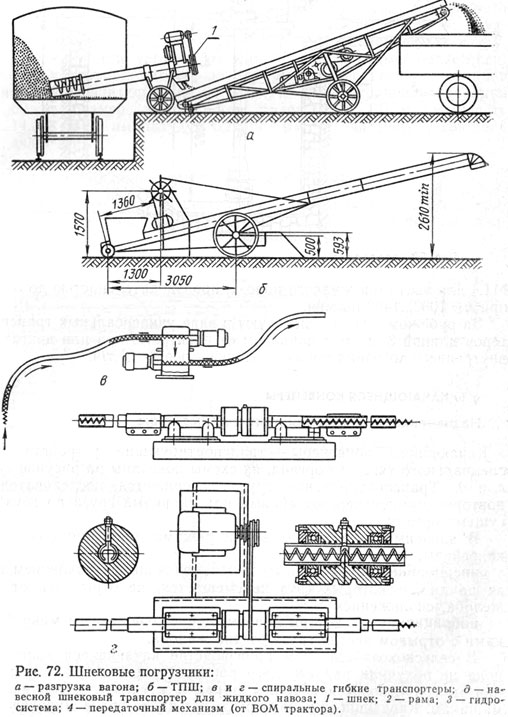

Винтовые транспортеры (шнеки)

Назначение и

устройство

Винтовые транспортеры (шнеки) широко распространены в

сельском хозяйстве в виде самостоятельных машин и встроенных узлов.

Шнеки применяют для горизонтального, наклонного и вертикального

перемещения сыпучих, влажных, жидких и реже штучных грузов. Их отличает компактность

и отсутствие тягового органа.

Шнеки иногда используют для технологических операций:

протравливания зерна, смешивания кормов, разбрасывания навоза в моечных

машинах.

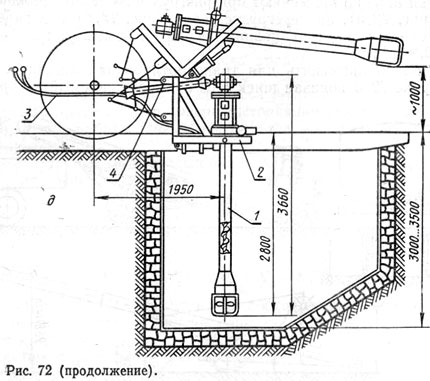

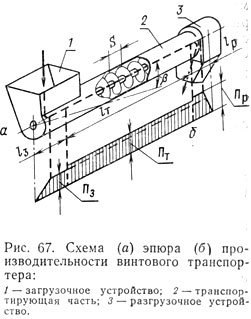

Винтовой транспортер состоит из

загрузочного устройства 1 (рис. 67), транспортирующей части 2, винта, кожуха и

разгрузочного устройства 3. \

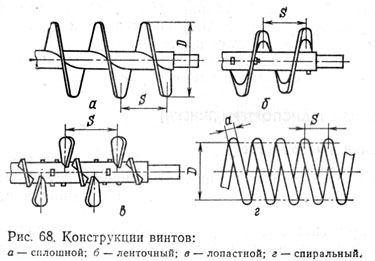

В зависимости от вида груза и назначения винт бывает: сплошной (рис. 68, а); ленточный (рис.

68,б) — для транспортирования крупнокускового и слипающегося грузов; его

используют для перемешивания грузов; лопастной (рис. 68,

в) — для сильно слипающихся грузов и активного перемешивания их; спиральный (рис. 68, г) — для криволинейного

перемещения в гибких шлангах; Винты различают по направлению навивки на левые и правые и на одно- и многозаходные.

Перемещается груз в них по принципу волочения под действием

осевой силы винта. Груз от вращения вместе с ним удерживается силами тяжести и

трения между грузом и кожухом. При вертикальном транспортировании груз

перемещается благодаря разности угловых скоростей груза и винта. Груз, вращающийся

под действием центробежных сил, тормозится силами трения о кожух.

Недостатки шнека: повышенная энергоемкость, истирание

и дробление транспортируемого груза (зерно до 2 %) и износ поверхностей кожуха

и винта.

Схема работы и основные параметры

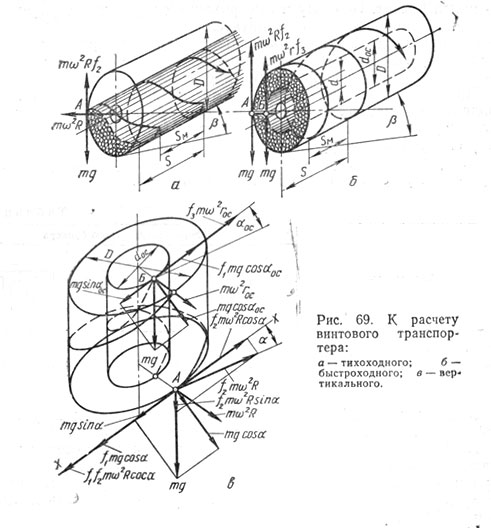

Материал перемещается в винтовом транспортере волочением независимо от физико-механических свойств груза, положения и параметров шнека. Однако траектории движения частицы груза различны в зависимости от частоты вращения винта. Принято различать шнеки тихоходные и быстроходные. В тихоходных шнеках (рис. 69, а) при щ < щк (действительная угловая скорость меньше критической), когда (щ2R : g) <1, частица А совершает колебательные движения на переменном радиусе с одновременным осевым перемещением. Их применяют для вязких, липких и связных грузов: запаренный картофель, силос, навоз-сыпец и т. п. В быстроходном шнеке (рис. 69,б) при щ > щк и (щ2R : g) > 1 материал располагается под действием центробежных сил концентрично по поверхности кожуха, а частица А описывает винтовую спираль с шагом Sм < S — шага винта. В действительности по причинам неоднородности частиц груза, перемешивания груза и неравномерности загрузки траектория сложнее. Быстроходные шнеки применяют при вертикальном и других направлениях транспортирования сыпучих и жидких грузов: зерно, жидкий навоз, кормовые смеси. Для нормальной работы шнека при его проектировании необходимо обеспечить соотношение возможных производительностей: загрузочного — Пз, транспортирующего — Пт и разгрузочного — Пр узлов. При Пз < Пт < Пр производительность шнека П= Пз; в случае Пз > Пт > Пр будет излишнее истирание и дробление груза и даже забивание транспортера. На производительность шнека существенное влияние оказывает схема процесса работы и конструкция узлов. Так, с увеличением частоты вращения n винта создается тормозящее действие на груз и производительности Пз и Пр снижаются, а производительность Пт винта растет. Поэтому в быстроходных шнеках для улучшения загрузки ставят специальные питатели. По принципу действия различают загрузки гравитационные и принудительные. Влияние способа загрузки на производительность показано на рисунке 70, в.

|

Таблица 14

| |||||||||||||||||||||||||

Из анализа этой таблицы видно, что диаметр винта колеблется в пределах 50...600 мм. В зависимости от рода груза коэффициент производительности для вертикальных шнеков снижается в 2...3 раза, частота вращения винта изменяется в пределах 5...1300 об/мин.

Основы теории и расчета

При движении материальной частицы в шнеке на нее действуют: сила тяжести массы mg; сила трения о винт f1mg, увлекающая ее во вращение; давление смежных частиц kf1mg (здесь k — коэффициент пропорциональности); центробежная сила mщ2r, прижимающая ее к кожуху; сила трения о кожух f2mщ2r, тормозящая вращение частиц вместе с винтом, и силы внутреннего трения частиц. Суммарное воздействие этих сил приводит к проскальзыванию частицы по винтовой поверхности (щм < щ) и осевому смещению ее, т. е. к транспортированию. Работоспособность вертикального шнека обеспечивается при щ > щк (угловая скорость винта больше критической). Критические угловые скорости (см. рис. 69, в) для точек А и Б определятся из уравнений равновесия сил в проекции на оси х — х: mg sin б + f1mg cosб + f1f2mщ2R sinб — f2mщ2R cosб = 0 mg sinбoc — f1mg cosбoc – f3mщ2roc = 0, где f1, f2 и f3 — соответственно коэффициенты трения груза о винт, кожух и груз; roc = 0,5doc и аос — соответственно радиус, диаметр и угол осыпания, при которых транспортирование невозможно.

![]()

![]()

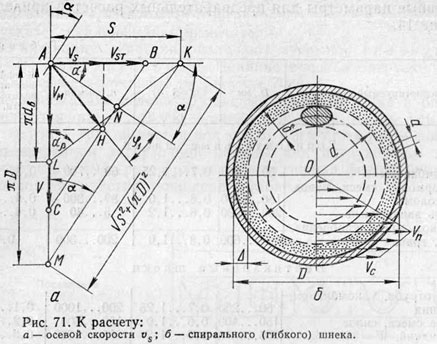

Осевая скорость материала хs (рис. 71, а) — скорость транспортирования зависит от окружной скорости х и теоретической осевой скорости хsт; при которой точка А перемещается без вращения. С учетом соотношений х = рDn/60; хsт = хtgб, хsт = Sn/60 и на основании графика скоростей

Расчеты и опыты показывают, что в зависимости от рода груза kх = 0,9...0,6 — большие значения выбирают для быстроходных шнеков. Производительность теоретическая в общем виде: Пт = 3600гFсхs(213) где Fc — площадь поперечного сечения потока; хs — осевая скорость груза. Процесс транспортирования винтовым транспортером очень сложен, на него влияют: частота вращения n (см. рис. 70, б), причем вначале производительность растет, а затем снижается; угол наклона шнека в (рис. 70, а), с его увеличением производительность уменьшается, что учитывается коэффициентом kв = 1,0...0,3; устройство и способы загрузки и разгрузки (рис. 70, в), что можно учитывать коэффициентам» k3=1,0...0,5 и kр=1,0...0,94. Выразив действительный объем материала на длине одного шага Vg = FcS = kvV, где V = 0,785(D2 — d2в)S и kV= 2...0,9 — коэффициент использования межвиткового объема, определив и подставив в формулу (213) хs = kххsт = kхSn/60 и другие коэффициенты, получим П = 60k3kвkхkVгVn = 60kпгVn, (214) здесь kп = kpkвkхkV — дифференциальный коэффициент производительности. Пренебрегая за малостью для начальных расчетов влиянием диаметра вала и учитывая S = шD, получим П = 47kпшD3nг, Откуда

![]()

![]()